Projektowanie i budowa maszyn to złożony proces, który wymaga interdyscyplinarnego podejścia i głębokiej wiedzy technicznej. Od pierwszych szkiców koncepcyjnych po finalne testy i uruchomienie, każdy etap jest kluczowy dla stworzenia urządzenia, które będzie wydajne, bezpieczne i niezawodne. W dzisiejszym przemyśle, gdzie konkurencja jest ogromna, a oczekiwania dotyczące jakości i efektywności stale rosną, innowacyjne rozwiązania w projektowaniu maszyn stają się podstawą sukcesu. Inżynierowie muszą nie tylko rozumieć mechanikę, ale także elektronikę, automatykę, a nawet aspekty ergonomii i bezpieczeństwa pracy.

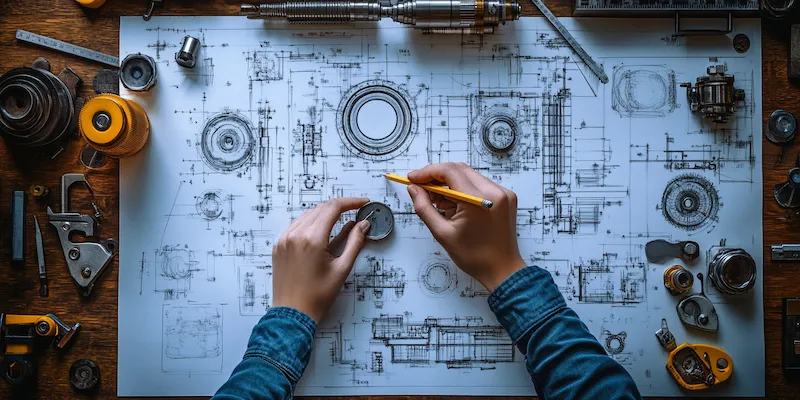

Tworzenie nowej maszyny zaczyna się od precyzyjnego zdefiniowania jej przeznaczenia i wymagań funkcjonalnych. To na tym etapie określa się, jakie zadania ma wykonywać urządzenie, jakie obciążenia będzie przenosić, w jakim środowisku pracy będzie funkcjonować i jakie standardy musi spełniać. Następnie przechodzi się do fazy projektowania koncepcyjnego, gdzie powstają pierwsze rysunki techniczne i modele 3D. Kluczowe jest tutaj znalezienie optymalnych rozwiązań, które będą równocześnie efektywne kosztowo i technicznie wykonalne. Często wykorzystuje się zaawansowane oprogramowanie CAD/CAM, które pozwala na symulacje i analizy, minimalizując ryzyko błędów na późniejszych etapach.

Kolejnym etapem jest szczegółowe projektowanie poszczególnych komponentów maszyny. Inżynierowie zajmują się doborem odpowiednich materiałów, obliczaniem wytrzymałości części, projektowaniem układów napędowych, sterowania i hydrauliki. Bezpieczeństwo użytkowania jest priorytetem, dlatego projektanci uwzględniają wszelkie normy i dyrektywy dotyczące bezpieczeństwa maszyn. Obejmuje to projektowanie osłon, systemów awaryjnego zatrzymania oraz ergonomicznych interfejsów użytkownika. Właściwe zaprojektowanie tych elementów gwarantuje nie tylko bezpieczeństwo pracowników, ale także zapobiega kosztownym awariom i przestojom w produkcji.

Znaczenie precyzyjnego projektowania w budowie maszyn przemysłowych

Precyzyjne projektowanie jest fundamentem, na którym opiera się cała budowa maszyn przemysłowych. Każdy detal, od najmniejszej śrubki po skomplikowane układy sterowania, musi być dokładnie przemyślany i dopasowany do specyficznych wymagań aplikacji. Błędy na etapie projektowania mogą prowadzić do poważnych konsekwencji, takich jak zmniejszona wydajność, krótsza żywotność maszyny, zwiększone koszty eksploatacji, a w skrajnych przypadkach nawet do zagrożenia bezpieczeństwa użytkowników. Dlatego tak ważne jest, aby zespoły projektowe składały się z wysoko wykwalifikowanych specjalistów z różnych dziedzin inżynierii.

Współczesne projektowanie maszyn coraz częściej opiera się na metodach inżynierii wspomaganej komputerowo (CAE). Narzędzia takie jak analiza metodą elementów skończonych (MES) pozwalają na symulację obciążeń, naprężeń i deformacji w projektowanych częściach, jeszcze przed ich wykonaniem. Dzięki temu można optymalizować konstrukcję pod kątem wytrzymałości i masy, co przekłada się na niższe koszty produkcji i lepsze parametry użytkowe. Symulacje dynamiki płynów (CFD) są wykorzystywane do projektowania układów hydraulicznych i pneumatycznych, zapewniając ich optymalne działanie i minimalizując straty energii.

Nie bez znaczenia jest również dobór odpowiednich materiałów. W zależności od przeznaczenia maszyny i warunków, w jakich będzie pracować, inżynierowie muszą wybrać materiały o pożądanych właściwościach mechanicznych, termicznych i chemicznych. Mogą to być stale o wysokiej wytrzymałości, stopy aluminium, materiały kompozytowe, a nawet specjalistyczne tworzywa sztuczne. Proces ten wymaga dogłębnej wiedzy o właściwościach materiałowych i ich zachowaniu pod wpływem różnych czynników, takich jak temperatura, ciśnienie czy korozja. Precyzyjny dobór materiałów znacząco wpływa na trwałość i niezawodność maszyny.

Procesy produkcyjne i technologiczne w budowie maszyn

Proces budowy maszyn obejmuje między innymi:

- Obróbkę skrawaniem: frezowanie, toczenie, wiercenie części metalowych zgodnie z precyzyjnymi wymiarami.

- Spawanie i montaż konstrukcji: łączenie elementów stalowych i aluminiowych z zachowaniem odpowiednich standardów jakościowych i wytrzymałościowych.

- Obróbkę cieplną i powierzchniową: hartowanie, azotowanie, chromowanie czy malowanie proszkowe w celu zwiększenia odporności na zużycie i korozję.

- Montaż podzespołów: instalacja silników, przekładni, pomp, zaworów oraz innych elementów mechanicznych i hydraulicznych.

- Montaż układów elektrycznych i automatyki: okablowanie, instalacja sterowników PLC, paneli HMI, czujników i siłowników.

- Testowanie i uruchomienie: kompleksowe sprawdzenie działania wszystkich funkcji maszyny, kalibracja oraz regulacja parametrów pracy.

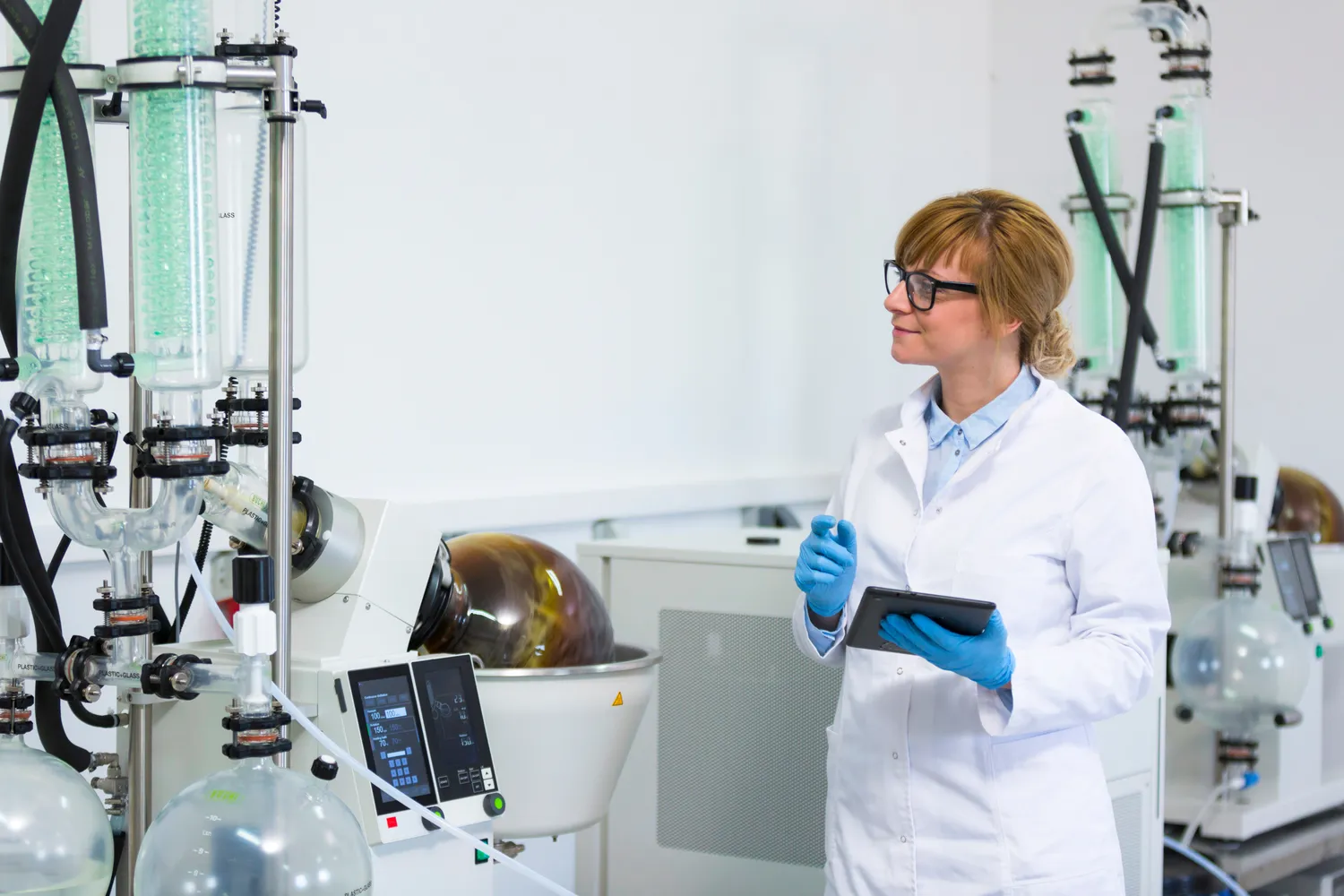

Ważnym elementem jest również zapewnienie kontroli jakości na każdym etapie produkcji. Od kontroli wymiarowej przyjmowanych materiałów i wykonanych części, po testy funkcjonalne poszczególnych podzespołów i finalne testy odbiorcze całej maszyny. Systematyczne przeglądy i pomiary pozwalają na wczesne wykrycie potencjalnych wad i ich eliminację, co zapobiega poważniejszym problemom na późniejszych etapach i minimalizuje ryzyko reklamacji.

Integracja systemów automatyki i sterowania w projektowaniu maszyn

Współczesne maszyny przemysłowe są nieodłącznie związane z zaawansowanymi systemami automatyki i sterowania. Integracja tych elementów stanowi kluczowy element projektowania, który decyduje o stopniu autonomii, elastyczności i efektywności działania maszyny. Projektowanie układów sterowania wymaga ścisłej współpracy inżynierów mechaników z automatykami i programistami. Celem jest stworzenie spójnego systemu, w którym poszczególne komponenty współpracują ze sobą harmonijnie, zapewniając optymalne wykonanie powierzonych zadań.

Podstawą każdego systemu automatyki jest sterownik programowalny (PLC), który stanowi „mózg” maszyny. PLC odbiera sygnały z różnego rodzaju czujników (np. zbliżeniowych, temperatury, ciśnienia, położenia) i na ich podstawie wykonuje zaprogramowane algorytmy sterujące. Następnie wysyła sygnały wykonawcze do elementów takich jak silniki, zawory, siłowniki czy falowniki, które realizują określone ruchy lub procesy. Projektowanie takiego systemu obejmuje zarówno dobór odpowiedniego sprzętu (sterownika, modułów wejść/wyjść, paneli operatorskich HMI), jak i stworzenie logicznego i efektywnego programu sterującego.

Interfejs człowiek-maszyna (HMI) jest kolejnym ważnym elementem. Panele operatorskie HMI umożliwiają operatorowi monitorowanie stanu pracy maszyny, wprowadzanie parametrów, wybieranie trybów pracy oraz reagowanie na komunikaty alarmowe. Projektowanie intuicyjnego i czytelnego interfejsu jest kluczowe dla łatwości obsługi i minimalizacji błędów ludzkich. Nowoczesne rozwiązania HMI często wykorzystują ekrany dotykowe i zaawansowaną grafikę, aby zapewnić użytkownikowi pełny obraz sytuacji i ułatwić interakcję z maszyną.

Optymalizacja procesów produkcyjnych poprzez budowę innowacyjnych maszyn

Projektowanie i budowa innowacyjnych maszyn jest bezpośrednio powiązana z optymalizacją procesów produkcyjnych w przedsiębiorstwach. Nowoczesne urządzenia są projektowane tak, aby zwiększać wydajność, redukować koszty, poprawiać jakość wyrobów i minimalizować wpływ na środowisko. Inwestycja w nowe technologie maszynowe często okazuje się kluczowa dla utrzymania konkurencyjności na rynku i zdobycia przewagi nad konkurencją.

Jednym z głównych celów innowacyjnych maszyn jest zwiększenie automatyzacji. Maszyny autonomiczne, wyposażone w zaawansowane systemy wizyjne, sztuczną inteligencję i robotykę, mogą wykonywać zadania szybciej, precyzyjniej i bez przerw w porównaniu do pracy ludzkiej. Pozwala to na znaczące skrócenie cyklu produkcyjnego, zwiększenie przepustowości linii produkcyjnej i obniżenie kosztów pracy. Automatyzacja eliminuje również czynnik ludzki w zadaniach powtarzalnych i monotonnych, co przekłada się na mniejszą liczbę błędów i wyższą jakość produktów.

Innym ważnym aspektem jest optymalizacja zużycia energii i surowców. Projektanci coraz częściej skupiają się na tworzeniu maszyn energooszczędnych, wykorzystujących nowoczesne silniki, systemy odzysku energii i inteligentne sterowanie. Redukcja zużycia energii to nie tylko oszczędność finansowa, ale także mniejszy ślad węglowy i bardziej zrównoważona produkcja. Podobnie, innowacyjne maszyny mogą minimalizować ilość odpadów produkcyjnych poprzez precyzyjne cięcie, formowanie i wykorzystanie materiałów.

Bezpieczeństwo i ergonomia w projektowaniu i budowie maszy dla pracowników

Projektowanie i budowa maszyn, które zapewniają wysoki poziom bezpieczeństwa i ergonomii pracy, jest absolutnym priorytetem dla każdego odpowiedzialnego producenta. Nowoczesne regulacje prawne i normy branżowe nakładają na twórców maszyn szereg wymagań, których celem jest ochrona zdrowia i życia osób korzystających z urządzeń. Zaniedbanie tych aspektów może prowadzić do poważnych wypadków, kontuzji pracowników, a także do surowych kar prawnych i finansowych dla przedsiębiorstwa.

Kluczowe elementy bezpieczeństwa w projektowaniu maszyn obejmują:

- Zabezpieczenia fizyczne: Instalowanie osłon, barier, krat i drzwi z blokadami, które uniemożliwiają dostęp do niebezpiecznych części maszyny w trakcie jej pracy.

- Systemy awaryjnego zatrzymania: Umieszczanie łatwo dostępnych przycisków STOP awaryjnego, które pozwalają na natychmiastowe zatrzymanie maszyny w sytuacji zagrożenia.

- Czujniki bezpieczeństwa: Wykorzystanie fotokomórek, wyłączników krańcowych i mat bezpieczeństwa, które wykrywają obecność operatora w strefie zagrożenia i automatycznie zatrzymują maszynę.

- Systemy ostrzegawcze: Montaż sygnalizacji świetlnej i dźwiękowej informującej o stanie pracy maszyny, potencjalnych zagrożeniach czy potrzebie interwencji.

- Zgodność z normami: Upewnienie się, że projekt i wykonanie maszyny są zgodne z obowiązującymi normami bezpieczeństwa (np. Dyrektywą Maszynową UE).

Ergonomia z kolei skupia się na dostosowaniu maszyny do możliwości i potrzeb człowieka, minimalizując jego obciążenie fizyczne i psychiczne. Obejmuje to projektowanie intuicyjnych paneli sterowania, wygodnych stanowisk pracy, optymalnego rozmieszczenia elementów obsługowych oraz redukcję hałasu i wibracji. Maszyny ergonomiczne ułatwiają pracę, zmniejszają ryzyko wystąpienia chorób zawodowych i przyczyniają się do ogólnego komfortu i zadowolenia pracowników, co pozytywnie wpływa na ich produktywność.

Ubezpieczenie OC przewoźnika w kontekście transportu maszyn

W procesie projektowania i budowy maszyn, istotnym aspektem, który często bywa pomijany, jest kwestia transportu gotowego urządzenia do klienta. W przypadku ciężkich i wartościowych maszyn, koszty i ryzyko związane z ich przemieszczeniem są znaczące. Tutaj właśnie pojawia się rola ubezpieczenia OC przewoźnika, które stanowi kluczowe zabezpieczenie dla wszystkich stron zaangażowanych w proces transportowy, w tym dla producenta maszyn, przewoźnika oraz odbiorcy.

Ubezpieczenie OC przewoźnika chroni przewoźnika przed odpowiedzialnością finansową za szkody wyrządzone w przewożonym towarze w wyniku zdarzeń losowych lub błędów popełnionych podczas transportu. Obejmuje to między innymi uszkodzenie, utratę lub zniszczenie maszyny w trakcie załadunku, przewozu lub rozładunku. Polisa może obejmować szeroki zakres zdarzeń, takich jak wypadki drogowe, pożary, kradzieże, czy nawet zalanie ładunku. Dzięki takiemu ubezpieczeniu, przewoźnik jest w stanie pokryć koszty naprawy, wymiany lub rekompensaty za utracony towar, chroniąc tym samym swoje finanse.

Dla producenta maszyn, posiadanie przez przewoźnika ważnego ubezpieczenia OC jest gwarancją, że w razie wystąpienia nieprzewidzianych okoliczności, jego produkt zostanie odpowiednio zabezpieczony, a ewentualne szkody zostaną pokryte. Minimalizuje to ryzyko utraty wartości zamówienia i potencjalnych sporów prawnych. Klient, który zamawia maszynę, również zyskuje pewność, że nawet w przypadku problemów w transporcie, otrzyma pełnowartościowy produkt lub stosowną rekompensatę. Ubezpieczenie OC przewoźnika buduje zaufanie i bezpieczeństwo w całym łańcuchu dostaw, co jest niezwykle ważne w branży maszynowej.