Projektowanie i budowa maszyn przemysłowych to proces złożony i wielowymiarowy, stanowiący serce każdej nowoczesnej linii produkcyjnej. Odpowiednio zaprojektowana i wykonana maszyna potrafi zrewolucjonizować procesy, zwiększyć wydajność, zminimalizować błędy ludzkie oraz obniżyć koszty produkcji. W dobie dynamicznego rozwoju technologicznego, innowacyjność w tej dziedzinie jest kluczowa dla utrzymania konkurencyjności na rynku. Proces ten wymaga głębokiego zrozumienia potrzeb klienta, specyfiki branży oraz najnowszych osiągnięć inżynieryjnych.

Inwestycja w wysokiej jakości maszyny przemysłowe to długoterminowa strategia, która zwraca się poprzez optymalizację procesów i podniesienie jakości finalnych produktów. Rozumiejąc ten fundamentalny aspekt, firmy coraz chętniej powierzają specjalistycznym przedsiębiorstwom zadanie zaprojektowania i zbudowania urządzeń, które będą idealnie dopasowane do ich indywidualnych wymagań. Od prostych stanowisk montażowych po skomplikowane linie zautomatyzowane, każdy projekt jest wyzwaniem wymagającym precyzji, wiedzy i kreatywności.

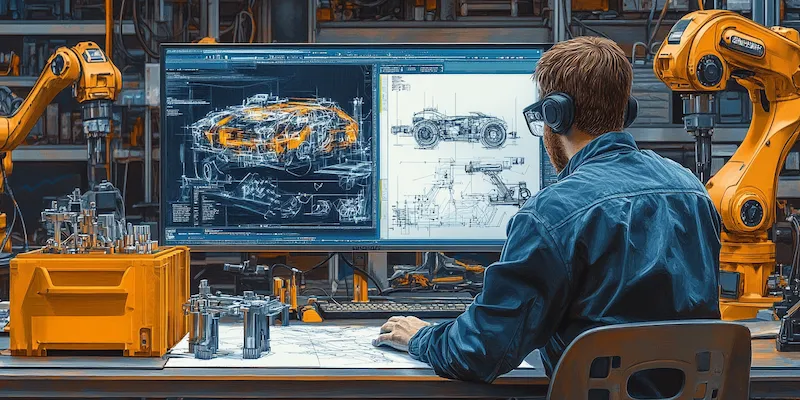

Współczesne projektowanie maszyn przemysłowych to nie tylko mechanika, ale również zaawansowana elektronika, programowanie, robotyka i sztuczna inteligencja. Integracja tych dziedzin pozwala na tworzenie rozwiązań, które są nie tylko wydajne, ale także inteligentne i elastyczne. Automatyzacja procesów produkcyjnych, wprowadzana dzięki nowym maszynom, umożliwia pracę w trybie ciągłym, zwiększając przepustowość i skracając czas realizacji zamówień. Jest to szczególnie istotne w branżach o wysokim popycie, gdzie szybkość i niezawodność dostaw odgrywają kluczową rolę.

Proces tworzenia nowej maszyny przemysłowej rozpoczyna się od szczegółowej analizy potrzeb. Inżynierowie muszą dogłębnie zrozumieć, jakie zadania ma wykonywać urządzenie, jakie materiały będą przetwarzane, jakie są oczekiwane parametry produkcji oraz jakie są ograniczenia przestrzenne i budżetowe. Na tej podstawie tworzone są wstępne koncepcje, które następnie rozwijane są w szczegółowe projekty techniczne z wykorzystaniem nowoczesnego oprogramowania CAD/CAM.

Kluczowe etapy w tworzeniu innowacyjnych maszyn przemysłowych

Proces projektowania i budowy maszyn przemysłowych można podzielić na kilka kluczowych etapów, z których każdy wymaga precyzyjnego podejścia i specjalistycznej wiedzy. Pierwszym i fundamentalnym etapem jest analiza potrzeb klienta oraz specyfikacja wymagań technicznych. Na tym etapie zbierane są informacje dotyczące celu, do jakiego maszyna ma służyć, rodzaju przetwarzanych materiałów, wymaganej przepustowości, dokładności wykonania, a także warunków pracy i integracji z istniejącą infrastrukturą.

Następnie przystępuje się do fazy koncepcyjnej i projektowania. Z wykorzystaniem zaawansowanego oprogramowania do projektowania wspomaganego komputerowo (CAD) tworzone są modele 3D maszyny, uwzględniające wszystkie jej komponenty, mechanizmy i układy sterowania. Równolegle prowadzone są analizy wytrzymałościowe i symulacje pracy, aby upewnić się, że konstrukcja jest solidna, bezpieczna i spełnia założone parametry. Na tym etapie często tworzone są prototypy lub modele w skali, które pozwalają na weryfikację funkcjonalności.

Kolejnym istotnym etapem jest budowa i montaż. Po zatwierdzeniu projektu, następuje produkcja poszczególnych elementów maszyny, często z wykorzystaniem nowoczesnych technologii obróbki skrawaniem, spawania czy druku 3D. Następnie wszystkie komponenty są precyzyjnie montowane, zgodnie z dokumentacją techniczną. Ważnym elementem jest integracja układów elektrycznych, pneumatycznych i hydraulicznych oraz systemów sterowania.

Ostatnimi kluczowymi etapami są testowanie, uruchomienie i wdrożenie. Po złożeniu maszyna przechodzi serię rygorystycznych testów, zarówno w warunkach laboratoryjnych, jak i docelowym środowisku produkcyjnym. Sprawdzana jest jej wydajność, niezawodność, bezpieczeństwo oraz zgodność ze specyfikacją. Po pomyślnym przejściu testów maszyna jest uruchamiana i wdrażana do pracy. Kluczowe jest również przeszkolenie personelu obsługującego oraz zapewnienie wsparcia technicznego i serwisowego.

Optymalizacja procesów produkcyjnych dzięki zaawansowanym maszynom

Nowoczesne maszyny przemysłowe są projektowane z myślą o maksymalnej optymalizacji procesów produkcyjnych. Ich głównym celem jest zwiększenie wydajności poprzez automatyzację powtarzalnych czynności, skrócenie czasu cyklu produkcyjnego oraz minimalizację przestojów. Wykorzystanie zaawansowanych algorytmów sterowania, precyzyjnych mechanizmów i szybkich systemów pozycjonowania pozwala na osiągnięcie znacznie lepszych wyników niż w przypadku tradycyjnych metod.

Kolejnym aspektem optymalizacji jest poprawa jakości produkowanych wyrobów. Maszyny przemysłowe, dzięki swojej precyzji i powtarzalności, eliminują błędy ludzkie, które mogą prowadzić do wadliwych produktów. Systemy kontroli jakości, zintegrowane z linią produkcyjną, pozwalają na bieżące monitorowanie parametrów i natychmiastowe reagowanie na ewentualne odchylenia, co przekłada się na redukcję braków i reklamacji.

Optymalizacja kosztów produkcji jest również nieodłącznym elementem wdrażania nowych maszyn. Automatyzacja procesów pozwala na zmniejszenie zapotrzebowania na pracę ludzką, szczególnie w przypadku zadań monotonnych i niebezpiecznych. Dodatkowo, precyzyjne dozowanie materiałów, redukcja odpadów i minimalizacja zużycia energii przyczyniają się do obniżenia kosztów operacyjnych. Długoterminowa perspektywa pokazuje, że inwestycja w nowoczesne maszyny szybko się zwraca.

Elastyczność produkcji to kolejna korzyść płynąca z wykorzystania innowacyjnych maszyn. Wiele z nich jest projektowanych w taki sposób, aby można je było łatwo rekonfigurować do produkcji różnych wariantów produktów lub nawet zupełnie nowych modeli. Ta zdolność do szybkiego dostosowania się do zmieniających się potrzeb rynku jest kluczowa w dzisiejszym, dynamicznym środowisku biznesowym.

- Zwiększenie wydajności dzięki automatyzacji i skróceniu cyklu produkcyjnego.

- Poprawa jakości wyrobów poprzez eliminację błędów ludzkich i precyzyjne wykonanie.

- Redukcja kosztów operacyjnych dzięki mniejszemu zapotrzebowaniu na pracę i efektywnemu wykorzystaniu zasobów.

- Zwiększenie elastyczności produkcji umożliwiającej szybką adaptację do zmieniających się wymagań rynkowych.

- Poprawa bezpieczeństwa pracy poprzez zastąpienie ludzi w zadaniach niebezpiecznych i monotonnych.

Wdrażanie robotyki i automatyki w budowie maszyn przemysłowych

Wdrażanie robotyki i automatyki stanowi fundament nowoczesnego projektowania i budowy maszyn przemysłowych. Integracja robotów przemysłowych z liniami produkcyjnymi pozwala na przejęcie przez nie najbardziej wymagających, powtarzalnych lub niebezpiecznych zadań. Od precyzyjnego spawania, przez malowanie, po skomplikowane operacje montażowe, roboty oferują niezrównaną dokładność i szybkość, działając w trybie ciągłym bez zmęczenia.

Automatyzacja obejmuje nie tylko roboty, ale również zaawansowane systemy sterowania PLC (Programmable Logic Controller), które zarządzają pracą poszczególnych maszyn i całych linii produkcyjnych. Dzięki programowalnym sterownikom, możliwe jest tworzenie złożonych sekwencji operacji, monitorowanie procesów w czasie rzeczywistym i szybkie reagowanie na wszelkie anomalie. Systemy wizyjne, czujniki i zaawansowane algorytmy decyzyjne pozwalają na budowanie maszyn o wysokim stopniu autonomii.

Integracja systemów automatyki z istniejącą infrastrukturą fabryczną jest kluczowa dla płynnego przejścia do nowej ery produkcji. Nowoczesne rozwiązania komunikacyjne, takie jak sieci przemysłowe, umożliwiają wymianę danych między maszynami, systemami zarządzania produkcją (MES) i systemami planowania zasobów przedsiębiorstwa (ERP). Pozwala to na tworzenie zintegrowanych i inteligentnych fabryk, zdolnych do optymalizacji całego łańcucha wartości.

Kolejnym ważnym aspektem jest bezpieczeństwo. Wraz ze wzrostem poziomu automatyzacji, rośnie również znaczenie systemów bezpieczeństwa maszynowego. Zgodność z normami bezpieczeństwa, stosowanie odpowiednich zabezpieczeń, czujników obecności i systemów detekcji błędów są niezbędne, aby zapewnić bezpieczne środowisko pracy dla ludzi przebywających w pobliżu pracujących maszyn.

Specjalistyczne podejście do projektowania maszyn dla różnych branż

Każda branża przemysłowa charakteryzuje się unikalnymi potrzebami i specyficznymi wymaganiami, co nakłada na projektantów i konstruktorów maszyn konieczność stosowania indywidualnego podejścia. W branży spożywczej na przykład kluczowe są kwestie higieny, łatwości czyszczenia maszyn oraz zgodności z rygorystycznymi normami sanitarnymi. Materiały używane do budowy takich maszyn muszą być dopuszczone do kontaktu z żywnością, a ich konstrukcja musi minimalizować ryzyko rozwoju bakterii.

W przemyśle farmaceutycznym nacisk kładziony jest na sterylność, precyzję dozowania i absolutną powtarzalność procesów, które muszą być zgodne z wytycznymi Dobrej Praktyki Wytwarzania (GMP). Maszyny te często wymagają zaawansowanych systemów kontroli środowiska, takich jak kontrola temperatury, wilgotności i czystości powietrza. Niezawodność i dokładność są tu priorytetem, ponieważ błąd może mieć poważne konsekwencje dla zdrowia pacjentów.

Branża motoryzacyjna z kolei stawia na wysokie tempo produkcji, wydajność i elastyczność linii montażowych, które muszą być zdolne do szybkiego przystosowania do produkcji różnych modeli pojazdów. Automatyzacja, robotyzacja i zaawansowane systemy kontroli jakości są tu standardem. Optymalizacja procesów logistycznych i integracja z dostawcami części są również kluczowe.

Przemysł ciężki, na przykład górnictwo czy hutnictwo, wymaga maszyn o wyjątkowej wytrzymałości, odporności na trudne warunki pracy (wysokie temperatury, pył, wilgoć) oraz dużej mocy. Tutaj kluczowe są niezawodność, łatwość konserwacji i bezpieczeństwo operatorów, którzy często pracują w ekstremalnie wymagających środowiskach.

- Branża spożywcza: higiena, zgodność z normami sanitarnymi, łatwość czyszczenia.

- Przemysł farmaceutyczny: sterylność, precyzja dozowania, zgodność z GMP, kontrola środowiska.

- Przemysł motoryzacyjny: wysokie tempo produkcji, elastyczność, automatyzacja, integracja z dostawcami.

- Przemysł ciężki: wytrzymałość, odporność na trudne warunki, niezawodność, bezpieczeństwo operatorów.

- Przemysł drzewny: efektywne przetwarzanie surowca, minimalizacja odpadów, bezpieczeństwo pracy.

Zapewnienie bezpieczeństwa i ergonomii w projektowanych maszynach przemysłowych

Bezpieczeństwo i ergonomia stanowią absolutny priorytet w projektowaniu i budowie maszyn przemysłowych. Niezależnie od stopnia zaawansowania technologicznego, głównym celem jest ochrona zdrowia i życia osób, które będą miały kontakt z urządzeniem. Obejmuje to zarówno operatorów, jak i personel obsługujący czy konserwujący maszyny. Projektanci muszą uwzględniać wszelkie potencjalne zagrożenia, takie jak ruchome części, wysokie temperatury, substancje chemiczne czy niebezpieczne promieniowanie.

Zastosowanie odpowiednich zabezpieczeń mechanicznych i elektrycznych jest podstawą. Bariery ochronne, czujniki bezpieczeństwa, wyłączniki awaryjne oraz systemy blokad są niezbędne do zapobiegania wypadkom. Maszyny muszą być projektowane zgodnie z obowiązującymi normami bezpieczeństwa, takimi jak Dyrektywa Maszynowa UE, co potwierdza odpowiednia dokumentacja techniczna i oznakowanie CE.

Ergonomia odnosi się do dostosowania maszyny do naturalnych możliwości i ograniczeń ludzkiego organizmu. Chodzi o to, aby obsługa maszyny była intuicyjna, nie powodowała nadmiernego wysiłku fizycznego, nie obciążała wzroku ani słuchu. Panele sterowania powinny być umieszczone w łatwo dostępnych miejscach, a interfejsy użytkownika przejrzyste i zrozumiałe. Zmniejsza to ryzyko błędów wynikających ze zmęczenia czy frustracji operatora.

Długoterminowe zdrowie pracowników jest równie ważne. Projektowanie maszyn z uwzględnieniem ergonomii zapobiega powstawaniu chorób zawodowych, takich jak schorzenia układu mięśniowo-szkieletowego czy problemy ze słuchem. Inwestycja w ergonomiczne rozwiązania to inwestycja w zdrowie zespołu i ciągłość pracy.

Przyszłość projektowania maszyn przemysłowych i jej kierunki rozwoju

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej integracji z technologiami cyfrowymi i sztuczną inteligencją. Jednym z kluczowych trendów jest rozwój tzw. Przemysłu 4.0, gdzie maszyny są ze sobą połączone, komunikują się i uczą na podstawie gromadzonych danych. Internet Rzeczy (IoT) umożliwia zdalne monitorowanie stanu maszyn, przewidywanie awarii (predykcyjne utrzymanie ruchu) i optymalizację ich pracy w czasie rzeczywistym.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) będą odgrywać coraz większą rolę w autonomii maszyn. Algorytmy AI pozwolą maszynom na samodzielne podejmowanie decyzji, adaptację do zmieniających się warunków produkcyjnych oraz optymalizację procesów bez ingerencji człowieka. Roboty współpracujące (coboty), zdolne do bezpiecznej pracy ramię w ramię z ludźmi, staną się standardem na wielu liniach produkcyjnych.

Druk 3D, czyli produkcja addytywna, rewolucjonizuje sposób tworzenia komponentów maszyn. Umożliwia ona wytwarzanie skomplikowanych geometrii, prototypowanie w krótkim czasie oraz personalizację części. W przyszłości druk 3D może stać się integralną częścią procesu produkcyjnego, pozwalając na wytwarzanie części zamiennych na żądanie lub nawet całych, spersonalizowanych maszyn.

Zrównoważony rozwój i ekologia będą również coraz silniej wpływać na projektowanie maszyn. Będzie kładziony nacisk na energooszczędność, minimalizację odpadów produkcyjnych, wykorzystanie materiałów przyjaznych środowisku oraz projektowanie maszyn o dłuższej żywotności i łatwiejsze do recyklingu. Innowacyjne rozwiązania w zakresie zarządzania energią i zasobami staną się kluczowe dla przyszłości przemysłu.