Projektowanie elementów maszyn to fundamentalny proces inżynierski, który stanowi podstawę dla funkcjonowania praktycznie każdego urządzenia mechanicznego, od prostych narzędzi po skomplikowane systemy przemysłowe. Jest to dziedzina wymagająca głębokiego zrozumienia zasad mechaniki, materiałoznawstwa, dynamiki, termodynamiki oraz wielu innych dyscyplin technicznych. Celem projektowania jest stworzenie komponentów, które nie tylko spełniają określone funkcje, ale także charakteryzują się odpowiednią wytrzymałością, trwałością, precyzją wykonania i efektywnością kosztową.

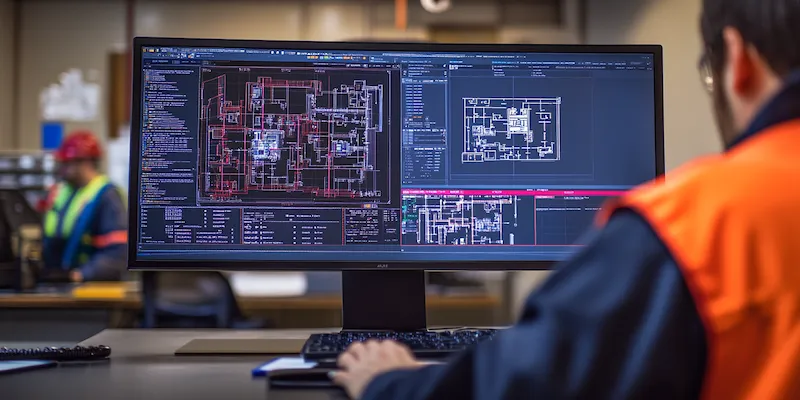

Współczesne projektowanie elementów maszyn coraz częściej opiera się na zaawansowanych narzędziach komputerowych, takich jak systemy CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Pozwalają one na tworzenie szczegółowych modeli trójwymiarowych, przeprowadzanie analiz wytrzymałościowych (np. metodą elementów skończonych – MES), symulacji pracy oraz optymalizacji parametrów geometrycznych i materiałowych. Dzięki temu inżynierowie mogą przewidzieć zachowanie projektowanego elementu w różnych warunkach obciążenia i eksploatacji, minimalizując ryzyko awarii i zwiększając jego żywotność.

Kluczowe znaczenie ma również dobór odpowiednich materiałów. Wybór tworzywa – czy to stal, aluminium, tworzywa sztuczne, czy materiały kompozytowe – wpływa na właściwości mechaniczne, odporność na korozję, temperaturę i zużycie. Odpowiedni dobór materiału, uwzględniający specyficzne wymagania aplikacji, jest równie ważny jak sama geometria elementu. Proces projektowy musi uwzględniać także technologię wytwarzania, ponieważ możliwości produkcyjne często narzucają pewne ograniczenia konstrukcyjne.

Niezwykle istotne jest również uwzględnienie aspektów bezpieczeństwa i ergonomii. Projektowane elementy muszą być bezpieczne w użytkowaniu, minimalizować ryzyko zranienia operatora i spełniać obowiązujące normy i dyrektywy. Ergonomia zaś dotyczy komfortu obsługi i łatwości użytkowania maszyn, co jest szczególnie ważne w przypadku urządzeń przeznaczonych do pracy z człowiekiem. Właściwe projektowanie elementów maszyn to zatem wielowymiarowy proces, wymagający integracji wiedzy technicznej, kreatywności i świadomości praktycznych aspektów zastosowania.

Proces tworzenia projektu elementów maszyn krok po kroku

Proces tworzenia projektu elementów maszyn rozpoczyna się od dokładnego zdefiniowania wymagań. Na tym etapie kluczowe jest zrozumienie, jakie funkcje ma pełnić dany element, w jakich warunkach będzie pracował, jakie obciążenia będzie przenosił oraz jakie są oczekiwane parametry jego pracy, takie jak precyzja, prędkość czy temperatura. Inżynierowie zbierają dane dotyczące środowiska pracy, potencjalnych zagrożeń, norm bezpieczeństwa oraz wymagań klienta. Precyzyjne określenie tych parametrów stanowi fundament całego dalszego procesu projektowego.

Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są wstępne pomysły i alternatywne rozwiązania konstrukcyjne. Na tym etapie wykorzystuje się wiedzę teoretyczną, doświadczenie inżynierskie oraz brainstorming, aby wypracować różnorodne propozycje. Wybrane koncepcje są analizowane pod kątem ich wykonalności technicznej, ekonomicznej oraz potencjalnej efektywności. Wybór najlepszej koncepcji jest kluczowy dla dalszych prac.

Kolejnym etapem jest szczegółowe projektowanie, podczas którego tworzone są modele trójwymiarowe przy użyciu oprogramowania CAD. Projektanci dobierają materiały, precyzują wymiary, tolerancje wykonania oraz tworzą rysunki techniczne niezbędne do produkcji. Równocześnie przeprowadzane są analizy CAE, takie jak analiza metodą elementów skończonych (MES), która pozwala na sprawdzenie wytrzymałości, sztywności, analizę naprężeń i odkształceń pod wpływem różnych obciążeń. Symulacje termiczne i dynamiczne również mogą być przeprowadzane, aby ocenić zachowanie elementu w specyficznych warunkach.

Po fazie projektowania następuje etap prototypowania i testowania. Tworzone są fizyczne prototypy projektowanych elementów, które następnie poddawane są szeregowi rygorystycznych testów w warunkach zbliżonych do rzeczywistych. Testy te mają na celu weryfikację poprawności założeń projektowych, identyfikację ewentualnych słabych punktów oraz sprawdzenie, czy element spełnia wszystkie postawione wymagania. Wyniki testów są analizowane, a w przypadku stwierdzenia niezgodności lub możliwości poprawy, następuje iteracja procesu projektowego – powrót do wcześniejszych etapów w celu dokonania niezbędnych modyfikacji.

Ostatnim etapem jest przygotowanie dokumentacji technicznej i wdrożenie do produkcji. Obejmuje to stworzenie kompletnej dokumentacji produkcyjnej, specyfikacji materiałowych, instrukcji montażu i eksploatacji. Po zatwierdzeniu projektu i dokumentacji, rozpoczyna się produkcja seryjna. Proces ten wymaga ścisłej współpracy z działem produkcji i kontroli jakości, aby zapewnić zgodność wykonania z projektem.

Wpływ zaawansowanych technologii w projektowaniu elementów maszyn

Współczesne projektowanie elementów maszyn jest nierozłącznie związane z dynamicznym rozwojem technologii informatycznych i materiałowych. Narzędzia takie jak systemy CAD/CAM/CAE odgrywają kluczową rolę, umożliwiając tworzenie złożonych modeli 3D, wizualizację, analizy symulacyjne oraz bezpośrednie generowanie danych dla maszyn sterowanych numerycznie (CNC). Oprogramowanie to pozwala na precyzyjne modelowanie geometrii, uwzględnianie tolerancji wymiarowych i kształtu, a także na integrację z narzędziami do analizy wytrzymałościowej.

Metoda elementów skończonych (MES) stała się standardem w analizie wytrzymałościowej. Pozwala ona na rozbicie złożonej geometrii elementu na wiele mniejszych, prostszych elementów (tzw. elementów skończonych), na których można przeprowadzić obliczenia naprężeń, odkształceń, temperatur czy drgań. Dzięki MES inżynierowie mogą zoptymalizować kształt i wymiary elementu, aby zapewnić wymaganą wytrzymałość przy minimalizacji masy, co jest kluczowe dla redukcji zużycia materiału i energii.

Technologie szybkiego prototypowania, takie jak druk 3D, rewolucjonizują proces weryfikacji projektów. Umożliwiają szybkie tworzenie fizycznych modeli, które można przetestować przed rozpoczęciem kosztownej produkcji seryjnej. Druk 3D pozwala również na tworzenie elementów o skomplikowanych geometriach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Jest to szczególnie cenne przy projektowaniu elementów niestandardowych, części zamiennych czy prototypów.

Postęp w dziedzinie materiałoznawstwa również ma ogromny wpływ na projektowanie. Rozwój nowych stopów metali, tworzyw sztucznych o podwyższonych właściwościach mechanicznych, materiałów kompozytowych oraz technologii ich przetwarzania otwiera nowe możliwości konstrukcyjne. Inżynierowie mają dostęp do szerszej gamy materiałów, które można dopasować do specyficznych wymagań aplikacji, takich jak wysoka odporność na temperaturę, korozję, ścieranie czy obciążenia dynamiczne.

Wdrożenie zaawansowanych technologii znacząco skraca czas cyklu projektowego, redukuje koszty związane z błędami i prototypowaniem, a także pozwala na tworzenie innowacyjnych rozwiązań, które podnoszą wydajność i niezawodność maszyn. Integracja tych technologii wymaga jednak od inżynierów ciągłego rozwoju kompetencji i śledzenia najnowszych trendów w dziedzinie inżynierii mechanicznej i informatyki.

Optymalizacja procesów w projektowaniu elementów maszyn dla efektywności

Optymalizacja procesów w projektowaniu elementów maszyn jest kluczowa dla zwiększenia efektywności, skrócenia czasu wprowadzania produktu na rynek oraz obniżenia kosztów produkcji. Jednym z fundamentalnych aspektów jest stosowanie zintegrowanych systemów zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). Systemy te integrują wszystkie dane dotyczące produktu – od koncepcji, poprzez projektowanie, produkcję, aż po serwis i utylizację – zapewniając spójność informacji i ułatwiając współpracę między różnymi działami firmy.

Kolejnym ważnym elementem optymalizacji jest standaryzacja. Stosowanie standardowych elementów, modułów i rozwiązań konstrukcyjnych, tam gdzie jest to możliwe, znacząco przyspiesza proces projektowy i obniża koszty produkcji. Standaryzacja obejmuje nie tylko wymiary i parametry techniczne, ale także interfejsy i zasady integracji z innymi podzespołami. Pozwala to na wykorzystanie sprawdzonych, powtarzalnych rozwiązań, które minimalizują ryzyko błędów projektowych.

Automatyzacja powtarzalnych zadań projektowych również przyczynia się do zwiększenia efektywności. Zaawansowane oprogramowanie CAD/CAE oferuje funkcje pozwalające na automatyczne generowanie części maszyn na podstawie zdefiniowanych parametrów lub na szybkie tworzenie wariantów projektowych. Pozwala to inżynierom skupić się na bardziej złożonych i kreatywnych aspektach projektu, zamiast na wykonywaniu czasochłonnych, rutynowych czynności.

Istotną rolę odgrywa także zastosowanie metodologii Design for X (DfX), gdzie X może oznaczać Manufacturing (DfM – projektowanie pod kątem wytwarzania), Assembly (DfA – projektowanie pod kątem montażu), Service (DfS – projektowanie pod kątem serwisu) czy Cost (DfC – projektowanie pod kątem kosztów). Wdrożenie tych zasad na wczesnych etapach projektowania pozwala na uniknięcie problemów produkcyjnych, ułatwienie montażu, zapewnienie łatwego dostępu do elementów serwisowych oraz optymalizację kosztów w całym cyklu życia produktu.

Kluczem do sukcesu jest również ciągłe doskonalenie procesów. Regularna analiza wyników projektowych, zbieranie informacji zwrotnych od produkcji i użytkowników, a także śledzenie nowych technologii i metod pracy, pozwala na identyfikację obszarów wymagających usprawnień. Wdrożenie kultury ciągłego doskonalenia, opartej na danych i analizie, jest niezbędne do utrzymania konkurencyjności i efektywności w dynamicznie zmieniającym się środowisku technologicznym.

Współpraca z OCP przewoźnika w kontekście projektowania elementów maszyn

Współpraca z OCP przewoźnika, czyli operatora centrum przeładunkowego, jest niezwykle ważna w przypadku projektowania elementów maszyn, które będą wykorzystywane w logistyce, transporcie lub w infrastrukturze portowej czy kolejowej. OCP stanowi kluczowy węzeł komunikacyjny, gdzie odbywa się intensywny ruch towarów i pojazdów, co generuje specyficzne wymagania dotyczące niezawodności, wytrzymałości i bezpieczeństwa projektowanych komponentów.

Projektanci elementów maszyn muszą uwzględniać specyficzne warunki pracy w OCP. Obejmują one między innymi: wysokie obciążenia dynamiczne wynikające z ruchu ciężkich pojazdów i maszyn przeładunkowych, ekspozycję na trudne warunki atmosferyczne (wilgoć, sól, zmiany temperatury, pył), intensywną eksploatację prowadzącą do przyspieszonego zużycia, a także konieczność zapewnienia bezpieczeństwa operacyjnego i minimalizowania ryzyka awarii, które mogłyby sparaliżować ruch.

Zrozumienie procesów logistycznych i operacyjnych w OCP jest kluczowe. Inżynierowie powinni ściśle współpracować z przedstawicielami przewoźnika, aby poznać ich potrzeby, wyzwania i oczekiwania. Pozwala to na zaprojektowanie elementów, które nie tylko spełnią teoretyczne wymagania techniczne, ale także praktycznie wpiszą się w realia pracy w centrum przeładunkowym, zwiększając jego efektywność i redukując przestoje.

Współpraca ta może dotyczyć projektowania:

- Elementów maszyn przeładunkowych, takich jak suwnice, wózki widłowe, ładowarki, które muszą być odporne na intensywne użytkowanie i obciążenia.

- Komponentów infrastruktury, np. systemów transportu wewnętrznego, elementów konstrukcyjnych budynków magazynowych, systemów oświetlenia czy zabezpieczeń.

- Systemów sterowania i automatyki, które muszą być niezawodne i odporne na zakłócenia występujące w środowisku przemysłowym.

- Elementów systemów bezpieczeństwa, takich jak bariery, czujniki czy oznakowania, które zapewniają bezpieczny ruch w OCP.

Kluczowe jest również uwzględnienie wymagań dotyczących konserwacji i serwisu. Elementy maszyn pracujące w OCP powinny być projektowane tak, aby umożliwiać łatwy dostęp do podzespołów wymagających regularnej konserwacji lub wymiany. Minimalizuje to czas przestojów i koszty związane z utrzymaniem maszyn w sprawności. Współpraca z OCP przewoźnika to zatem proces interdyscyplinarny, wymagający integracji wiedzy inżynierskiej z praktycznym zrozumieniem specyfiki logistyki i transportu.

Kluczowe kryteria oceny przy projektowaniu elementów maszyn

Ocena jakości projektu elementów maszyn wymaga analizy wielu kryteriów, które decydują o ich ostatecznej przydatności i efektywności. Jednym z fundamentalnych aspektów jest wytrzymałość mechaniczna. Projektowany element musi być zdolny do przenoszenia przewidywanych obciążeń przez cały okres jego eksploatacji, bez ryzyka pęknięcia, odkształcenia plastycznego czy zmęczenia materiału. Analizy MES są tu nieocenione, pozwalając na weryfikację naprężeń i odkształceń w różnych scenariuszach obciążeniowych.

Kolejnym ważnym kryterium jest sztywność. Wiele elementów maszyn, takich jak obudowy, wały czy elementy prowadzące, musi zachować określoną sztywność, aby zapewnić precyzję pracy całego mechanizmu. Nadmierne ugięcia mogą prowadzić do błędów pozycjonowania, luzów lub nieprawidłowego działania podzespołów, dlatego analiza sztywności jest równie ważna jak analiza wytrzymałości.

Odporność na zużycie jest kluczowa w przypadku elementów podlegających tarciu, ścieraniu lub erozji. Projektowanie musi uwzględniać dobór odpowiednich materiałów, obróbki powierzchniowej (np. hartowanie, azotowanie, chromowanie) oraz geometrii, która minimalizuje kontakt i tarcie. Elementy takie jak koła zębate, łożyska, prowadnice czy uszczelnienia muszą być zaprojektowane z myślą o długotrwałej odporności na zużycie.

Niezwykle istotne są również:

- Współczynnik bezpieczeństwa – projekt musi zapewniać odpowiedni margines bezpieczeństwa, uwzględniający niepewności związane z obciążeniem, materiałem i warunkami pracy.

- Efektywność kosztowa – projekt powinien być wykonalny przy akceptowalnych kosztach produkcji i eksploatacji. Obejmuje to wybór materiałów, technologii wytwarzania oraz uproszczenie konstrukcji.

- Łatwość montażu i serwisu – elementy powinny być projektowane z myślą o prostocie montażu i łatwym dostępie do podzespołów wymagających konserwacji lub wymiany.

- Waga i gabaryty – w wielu zastosowaniach, zwłaszcza w przemyśle lotniczym, motoryzacyjnym czy robotyce, redukcja masy i gabarytów jest priorytetem.

- Odporność na czynniki zewnętrzne – projekt musi uwzględniać wpływ środowiska pracy, takie jak temperatura, wilgotność, korozja, pył czy promieniowanie.

Ocena projektu powinna być procesem wieloaspektowym, uwzględniającym wszystkie te kryteria w sposób zintegrowany. Dopiero kompleksowa analiza pozwala na stworzenie elementów maszyn, które są nie tylko funkcjonalne, ale także niezawodne, trwałe i ekonomiczne w całym cyklu życia.