Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają, aby zapewnić efektywne działanie systemu. Podstawowym komponentem jest sprężarka, która odpowiada za generowanie sprężonego powietrza. Sprężarki mogą mieć różne typy, w tym tłokowe i śrubowe, a ich wybór zależy od wymagań aplikacji. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i zapewniają jego stabilne ciśnienie w systemie. Zbiorniki te muszą być odpowiednio zaprojektowane, aby wytrzymać wysokie ciśnienia oraz korozję. Następnie mamy do czynienia z układami sterującymi, które regulują przepływ powietrza oraz ciśnienie w systemie. Elementy takie jak zawory, siłowniki i czujniki odgrywają kluczową rolę w automatyzacji procesów. Ostatnim ważnym aspektem są rury i przewody, które transportują sprężone powietrze do poszczególnych komponentów maszyny.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych ze względu na swoją wszechstronność oraz efektywność. W przemyśle motoryzacyjnym wykorzystuje się je do montażu i demontażu części, co przyspiesza proces produkcji i zwiększa precyzję działań. W branży spożywczej maszyny pneumatyczne są używane do pakowania produktów oraz transportu surowców, co pozwala na zachowanie higieny i bezpieczeństwa żywności. W sektorze budowlanym pneumatyka jest wykorzystywana do obsługi narzędzi takich jak młoty udarowe czy wiertarki, co znacznie ułatwia pracę w trudnych warunkach. W automatyce przemysłowej maszyny pneumatyczne pełnią funkcje napędowe dla robotów oraz systemów transportowych, co zwiększa wydajność linii produkcyjnych.

Jakie są zalety stosowania maszyn pneumatycznych w produkcji

Stosowanie maszyn pneumatycznych w produkcji niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności procesów przemysłowych. Przede wszystkim maszyny te charakteryzują się dużą mocą przy stosunkowo niskiej wadze, co sprawia, że są łatwe w obsłudze i mobilne. Pneumatyka pozwala na szybkie osiąganie wysokich prędkości roboczych, co przekłada się na skrócenie czasu cyklu produkcyjnego. Dodatkowo systemy pneumatyczne są mniej podatne na awarie mechaniczne niż ich elektryczne odpowiedniki, co zmniejsza koszty utrzymania i przestojów w produkcji. Kolejną zaletą jest możliwość precyzyjnego sterowania siłą oraz prędkością działania narzędzi pneumatycznych, co pozwala na dostosowanie parametrów pracy do specyfiki wykonywanych zadań. Maszyny pneumatyczne są również bardziej ekologiczne, ponieważ nie wymagają stosowania olejów czy smarów, co zmniejsza ryzyko zanieczyszczenia środowiska.

Jakie innowacje wpływają na rozwój budowy maszyn pneumatycznych

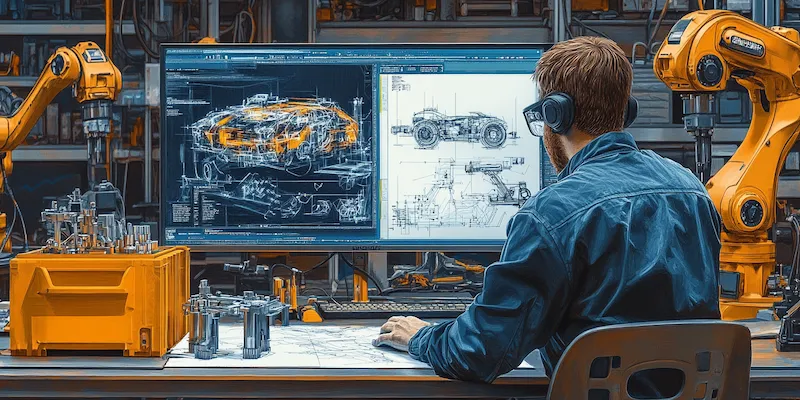

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co wpływa na ich wydajność oraz funkcjonalność. Jednym z kluczowych trendów jest integracja systemów pneumatycznych z nowoczesnymi technologiami automatyki i robotyki. Dzięki temu możliwe jest stworzenie inteligentnych linii produkcyjnych, które potrafią samodzielnie dostosowywać parametry pracy do zmieniających się warunków rynkowych oraz potrzeb klientów. Innowacje takie jak Internet Rzeczy (IoT) umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz przewidywanie awarii dzięki analizie danych zbieranych przez czujniki. Ponadto rozwój materiałów kompozytowych oraz nowych stopów metali pozwala na budowę lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. Wprowadzenie zaawansowanych algorytmów sterujących umożliwia jeszcze lepsze zarządzanie energią oraz optymalizację procesów produkcyjnych.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo licznych zalet, wiąże się również z pewnymi wyzwaniami i problemami, które mogą wpływać na ich efektywność i niezawodność. Jednym z najczęstszych problemów jest nieszczelność układu, która może prowadzić do utraty ciśnienia i spadku wydajności. Nieszczelności mogą występować w miejscach połączeń rur, zaworów czy siłowników, a ich identyfikacja często wymaga przeprowadzenia szczegółowych testów. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia elementów roboczych oraz obniżenia jakości produkcji. Zanieczyszczenia mogą pochodzić z otoczenia lub być wynikiem niewłaściwego działania sprężarki. Dodatkowo, niewłaściwe dobranie komponentów do specyfiki aplikacji może skutkować nieefektywnym działaniem maszyny, co w dłuższej perspektywie prowadzi do zwiększenia kosztów eksploatacji. Warto również zwrócić uwagę na konieczność regularnej konserwacji i przeglądów technicznych, które pozwalają na wczesne wykrywanie problemów i ich eliminację przed wystąpieniem poważniejszych awarii.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą być zróżnicowane w zależności od wielu czynników, takich jak skala projektu, rodzaj zastosowanych komponentów oraz stopień skomplikowania systemu. Na początku warto zwrócić uwagę na wydatki związane z zakupem sprężarki oraz zbiorników powietrza, które stanowią podstawowe elementy systemu. Koszt sprężarki może się znacznie różnić w zależności od jej typu oraz wydajności, a także producenta. Kolejnym istotnym elementem kosztowym są rury, przewody oraz zawory, które muszą być odpowiednio dobrane do specyfiki aplikacji. Dodatkowo należy uwzględnić wydatki na systemy sterujące oraz czujniki, które umożliwiają automatyzację procesów. Koszty te mogą być znaczące, jednak warto pamiętać o długoterminowych oszczędnościach wynikających z efektywności działania maszyn pneumatycznych oraz ich niskich kosztów eksploatacji. Warto również rozważyć koszty związane z konserwacją i serwisowaniem systemu, które są niezbędne dla zapewnienia jego niezawodności.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy oraz zastosowania. Główną różnicą między nimi jest medium robocze – w przypadku maszyn pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych stosuje się ciecz hydrauliczną. Ta różnica wpływa na sposób działania obu systemów oraz ich właściwości. Maszyny pneumatyczne charakteryzują się szybką reakcją oraz dużą mocą przy niskiej wadze, co sprawia, że są idealne do zastosowań wymagających dynamicznych ruchów i precyzyjnego sterowania. Z kolei maszyny hydrauliczne oferują większą siłę roboczą i stabilność przy dużych obciążeniach, co czyni je bardziej odpowiednimi do ciężkich prac przemysłowych czy budowlanych. Kolejną istotną różnicą jest koszt eksploatacji – systemy pneumatyczne zazwyczaj wymagają niższych nakładów finansowych na energię oraz konserwację niż hydrauliczne. Warto również zauważyć, że maszyny pneumatyczne są bardziej ekologiczne ze względu na mniejsze ryzyko wycieków cieczy roboczej.

Jakie trendy kształtują przyszłość budowy maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych kształtowana jest przez szereg trendów technologicznych oraz zmieniających się potrzeb rynku przemysłowego. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która staje się coraz bardziej powszechna dzięki integracji systemów pneumatycznych z nowoczesnymi rozwiązaniami informatycznymi. Wprowadzenie sztucznej inteligencji oraz analizy danych pozwala na optymalizację pracy maszyn oraz zwiększenie ich efektywności energetycznej. Kolejnym istotnym trendem jest rozwój materiałów kompozytowych oraz innowacyjnych stopów metali, które umożliwiają produkcję lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. Również rosnąca świadomość ekologiczna wpływa na projektowanie systemów o niższym śladzie węglowym oraz mniejszym zużyciu energii. Warto również zwrócić uwagę na rozwój technologii 3D druku, który umożliwia szybsze prototypowanie komponentów oraz dostosowywanie ich do specyficznych potrzeb klientów.

Jakie umiejętności są potrzebne do pracy z maszynami pneumatycznymi

Praca z maszynami pneumatycznymi wymaga posiadania określonych umiejętności technicznych oraz wiedzy teoretycznej dotyczącej działania tych systemów. Kluczową kompetencją jest znajomość zasad działania sprężarek, zaworów oraz siłowników pneumatycznych, co pozwala na prawidłowe dobieranie komponentów do specyfiki aplikacji. Umiejętność czytania schematów hydraulicznych i pneumatycznych jest niezbędna dla skutecznego montażu oraz diagnostyki usterek w systemach. Osoby pracujące z maszynami pneumatycznymi powinny także posiadać wiedzę z zakresu automatyki przemysłowej i programowania systemów sterujących, co pozwala na efektywne zarządzanie procesami produkcyjnymi. Dodatkowo umiejętności związane z konserwacją i serwisowaniem urządzeń są kluczowe dla zapewnienia ich niezawodności i długotrwałego działania. Warto również podkreślić znaczenie umiejętności interpersonalnych, takich jak komunikacja czy praca zespołowa, które są niezbędne w środowisku pracy opartym na współpracy między różnymi działami firmy.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłe kierunki rozwoju technologii maszyn pneumatycznych będą koncentrować się na innowacjach mających na celu zwiększenie efektywności energetycznej oraz poprawę wydajności procesów przemysłowych. Jednym z kluczowych obszarów rozwoju będzie integracja technologii IoT (Internet of Things), która umożliwi monitorowanie pracy maszyn w czasie rzeczywistym oraz analizę danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa będą mogły lepiej zarządzać swoimi zasobami oraz przewidywać potencjalne awarie zanim one wystąpią. Kolejnym ważnym kierunkiem będzie rozwój materiałów kompozytowych i nanotechnologii, które pozwolą na produkcję lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. W miarę wzrostu znaczenia ochrony środowiska można spodziewać się większego nacisku na projektowanie systemów o niższym śladzie węglowym oraz mniejszym zużyciu energii podczas eksploatacji. Również rozwój technologii 3D druku otworzy nowe możliwości w zakresie prototypowania i produkcji niestandardowych komponentów dostosowanych do indywidualnych potrzeb klientów.