Produkcja opakowań na leki to dziedzina, która odgrywa kluczową rolę w zapewnieniu bezpieczeństwa pacjentów i skuteczności terapii. W przeciwieństwie do opakowań produktów konsumenckich, te przeznaczone dla farmaceutyków podlegają niezwykle rygorystycznym regulacjom prawnym i normom jakościowym. Każdy etap procesu, od projektu po finalne wykonanie, musi być ściśle kontrolowany, aby zagwarantować ochronę leku przed czynnikami zewnętrznymi, zapobiec podrabianiu oraz ułatwić prawidłowe dawkowanie i przechowywanie. Zaniedbania w tym obszarze mogą mieć katastrofalne skutki, prowadząc do utraty właściwości terapeutycznych leku, jego zanieczyszczenia, a w skrajnych przypadkach nawet do zagrożenia życia pacjenta.

Branża farmaceutyczna stawia przed producentami opakowań szereg wyzwań. Materiały używane do produkcji muszą być obojętne chemicznie w stosunku do substancji leczniczej, nie mogą wchodzić w żadne reakcje, które mogłyby wpłynąć na jej stabilność lub bezpieczeństwo. Dodatkowo, opakowanie musi zapewniać odpowiednią barierowość, chroniąc lek przed wilgociącią, światłem, tlenem czy drobnoustrojami. Jest to szczególnie istotne w przypadku leków wrażliwych, których właściwości mogą ulec degradacji pod wpływem nawet niewielkich zmian środowiskowych. Precyzja wykonania jest równie ważna – wszelkie niedoskonałości mogą prowadzić do problemów z otwieraniem, zamykaniem, czy też z prawidłowym dozowaniem preparatu.

Współczesne technologie i innowacyjne rozwiązania są nieustannie wdrażane w celu podnoszenia jakości i bezpieczeństwa opakowań farmaceutycznych. Obok tradycyjnych materiałów, takich jak szkło czy aluminium, coraz większą popularność zyskują zaawansowane tworzywa sztuczne, folie barierowe i kompozyty, które oferują lepsze właściwości ochronne i większą elastyczność w projektowaniu. Konieczność zapewnienia identyfikowalności produktu na każdym etapie łańcucha dostaw wymusza również stosowanie zaawansowanych systemów znakowania i śledzenia, takich jak kody kreskowe, kody QR czy rozwiązania typu serialization. Zapewnienie zgodności z międzynarodowymi standardami GMP (Good Manufacturing Practice) jest absolutnym priorytetem, a certyfikacja i audyty są stałym elementem współpracy między producentami leków a ich dostawcami opakowań.

Kluczowe aspekty produkcji opakowań farmaceutycznych i ich rola

Produkcja opakowań farmaceutycznych to proces wielowymiarowy, w którym każdy detal ma znaczenie dla ostatecznego produktu. Odpowiednio zaprojektowane opakowanie nie tylko chroni lek, ale także stanowi kluczowe narzędzie komunikacji z pacjentem, dostarczając niezbędnych informacji o dawkowaniu, wskazaniach, przeciwwskazaniach i terminie ważności. Wymogi dotyczące materiałów używanych do produkcji opakowań leków są niezwykle wysokie. Muszą one spełniać rygorystyczne kryteria dotyczące czystości, braku reaktywności chemicznej oraz nieprzenikalności dla czynników zewnętrznych. Wszelkie użyte tworzywa, tusze, kleje muszą być dopuszczone do kontaktu z produktem leczniczym i nie mogą uwalniać żadnych substancji mogących wpłynąć na jego jakość lub bezpieczeństwo.

Bezpieczeństwo produktu leczniczego jest nadrzędnym celem. Opakowania muszą chronić lek przed czynnikami takimi jak wilgoć, światło, tlen, czy też zanieczyszczenia mikrobiologiczne. Właściwości barierowe materiałów opakowaniowych są kluczowe dla utrzymania stabilności i skuteczności leku przez cały okres jego przydatności do użycia. Dodatkowo, opakowania muszą zapewniać ochronę przed fałszerstwami. Wprowadzanie coraz to nowych zabezpieczeń, takich jak hologramy, nadruki zabezpieczające, czy też unikalne numery seryjne, jest nieustannym wyścigiem z producentami nielegalnych substancji. Zaufanie do leku zaczyna się od zaufania do jego opakowania, dlatego producenci inwestują znaczące środki w technologie antyfałšerskie.

Kolejnym ważnym aspektem jest funkcjonalność i użyteczność opakowania dla pacjenta. Opakowania muszą być łatwe do otwarcia, przechowywania i stosowania. W przypadku leków, gdzie precyzyjne dawkowanie jest kluczowe, opakowania takie jak blistry, butelki z dozownikami, czy też inhalatory, muszą być zaprojektowane z myślą o maksymalnej dokładności i minimalizacji ryzyka błędów. Informacje umieszczone na opakowaniu, takie jak nazwa leku, dawka, instrukcje użycia, muszą być czytelne i zrozumiałe. Dbałość o te szczegóły jest nie tylko kwestią komfortu pacjenta, ale przede wszystkim jego bezpieczeństwa zdrowotnego. Wdrożenie odpowiednich procedur kontroli jakości na każdym etapie produkcji jest niezbędne do zapewnienia najwyższych standardów.

Technologie i materiały wykorzystywane w nowoczesnej produkcji opakowań leków

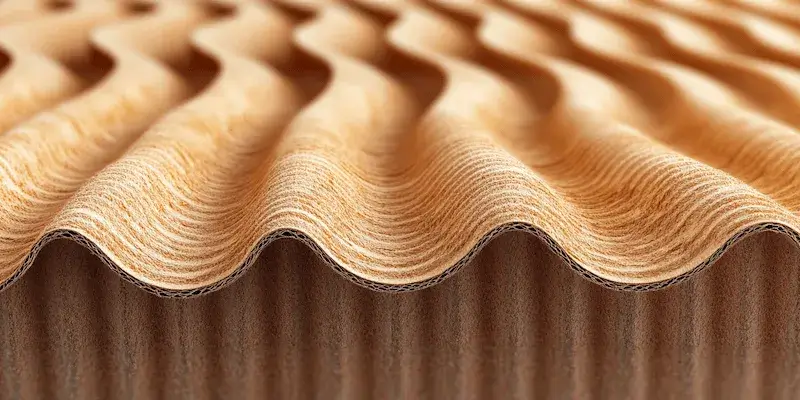

Szkło, ze względu na swoją obojętność chemiczną i doskonałą barierowość, nadal pozostaje preferowanym materiałem dla wielu leków, zwłaszcza tych o długim okresie przydatności do spożycia lub wrażliwych na światło. Opakowania szklane, takie jak fiolki czy butelki, mogą być dodatkowo pokrywane specjalnymi powłokami lub barwione, aby zapewnić ochronę przed promieniowaniem UV. Aluminium, w postaci folii czy puszek, jest również szeroko stosowane, szczególnie w przypadku leków w proszku, tabletek czy kapsułek, gdzie zapewnia doskonałą ochronę przed wilgociącią i światłem. Kombinacja różnych materiałów w tzw. opakowaniach kompozytowych pozwala na osiągnięcie synergii właściwości, tworząc optymalne rozwiązania dla konkretnych potrzeb.

Oprócz samych materiałów, kluczowe znaczenie mają również zaawansowane technologie produkcji. Druk cyfrowy i fleksograficzny umożliwiają precyzyjne nanoszenie grafik, kodów kreskowych, numerów seryjnych i informacji tekstowych, które są niezbędne dla identyfikowalności i bezpieczeństwa produktu. Techniki takie jak termoformowanie, wtrysk, wytłaczanie czy formowanie blaszek pozwalają na tworzenie opakowań o skomplikowanych kształtach i wysokiej precyzji wykonania. W procesie produkcji opakowań na leki stosuje się również szereg rozwiązań zabezpieczających przed fałszerstwem, takich jak hologramy, specjalne farby, znaki wodne czy zabezpieczenia typu tamper-evident, które informują o próbie nieautoryzowanego otwarcia opakowania. Kontrola jakości jest procesem ciągłym, obejmującym badania materiałowe, wizualne oraz testy funkcjonalne, aby zapewnić zgodność z najwyższymi standardami branżowymi i regulacyjnymi.

Regulacje prawne i normy jakościowe w produkcji opakowań farmaceutycznych

Produkcja opakowań na leki jest procesem ściśle regulowanym przez szereg przepisów prawnych i norm jakościowych, których celem jest zapewnienie bezpieczeństwa pacjentów oraz skuteczności produktów leczniczych. W Unii Europejskiej kluczowe znaczenie ma dyrektywa 2001/83/WE, która określa zasady dopuszczania do obrotu produktów leczniczych, a pośrednio również ich opakowań. Istotne są również wytyczne GMP (Good Manufacturing Practice), które obejmują wszystkie aspekty produkcji, kontroli jakości i dystrybucji, w tym również opakowań. Stosowanie się do zasad GMP gwarantuje, że produkty są wytwarzane i kontrolowane zgodnie ze standardami jakościowymi właściwymi dla ich przeznaczenia.

Ważnym aspektem jest również zgodność z przepisami dotyczącymi materiałów przeznaczonych do kontaktu z żywnością i produktami leczniczymi. W UE obowiązuje rozporządzenie (WE) nr 1935/2004, które określa ogólne zasady bezpieczeństwa materiałów opakowaniowych. Szczegółowe wymagania dotyczące tworzyw sztucznych zawarte są w rozporządzeniu (UE) nr 10/2011, które określa listę substancji dozwolonych do stosowania w produkcji opakowań z tworzyw sztucznych oraz limity migracji poszczególnych składników do produktu. Producenci opakowań farmaceutycznych muszą wykazać, że używane materiały nie migrują w ilościach, które mogłyby stanowić zagrożenie dla zdrowia ludzkiego lub prowadzić do niedopuszczalnych zmian w składzie produktu leczniczego, czy też w jego właściwościach organoleptycznych.

Oprócz regulacji unijnych, producenci muszą również uwzględniać krajowe przepisy prawa farmaceutycznego oraz wytyczne poszczególnych agencji regulacyjnych, takich jak Europejska Agencja Leków (EMA) czy Urząd Rejestracji Produktów Leczniczych, Wyrobów Medycznych i Produktów Biobójczych w Polsce. Kluczowe jest również posiadanie odpowiednich certyfikatów potwierdzających jakość i zgodność z normami, takich jak ISO 9001 (system zarządzania jakością) czy ISO 13485 (system zarządzania jakością dla wyrobów medycznych, który często jest stosowany także w kontekście opakowań farmaceutycznych). Weryfikacja dostawców surowców, walidacja procesów produkcyjnych, dokumentacja i audyty wewnętrzne i zewnętrzne to nieodłączne elementy zapewnienia zgodności z rygorystycznymi wymogami prawnymi i jakościowymi w branży farmaceutycznej.

Proces tworzenia opakowań na leki od projektu do wdrożenia

Tworzenie opakowań na leki to złożony proces, który rozpoczyna się od szczegółowej analizy potrzeb klienta i charakterystyki produktu leczniczego. Na tym etapie projektanci i inżynierowie ściśle współpracują z zespołami odpowiedzialnymi za rozwój produktu farmaceutycznego, aby zrozumieć wymagania dotyczące ochrony substancji czynnej, stabilności, bezpieczeństwa stosowania oraz zgodności z przepisami prawnymi. Kluczowe jest określenie optymalnych materiałów opakowaniowych, które zapewnią odpowiednią barierowość, odporność chemiczną i fizyczną, a także będą zgodne z normami bezpieczeństwa i regulacjami dotyczącymi kontaktu z produktem leczniczym. Projektowanie uwzględnia również aspekt estetyczny i funkcjonalny, zapewniając czytelność informacji, łatwość otwierania i przechowywania przez pacjenta.

Następnie przechodzi się do fazy prototypowania i testowania. Tworzone są próbne wersje opakowań, które poddawane są rygorystycznym testom laboratoryjnym. Obejmują one badania stabilności leku w danym opakowaniu, testy odporności na czynniki zewnętrzne (wilgoć, światło, temperaturę), badania dotyczące migracji substancji z opakowania do produktu oraz testy wytrzymałości mechanicznej. Weryfikuje się również, czy opakowanie spełnia wymogi bezpieczeństwa, takie jak zabezpieczenia przed otwarciem przez dzieci czy mechanizmy tamper-evident informujące o próbie nieautoryzowanego dostępu. Na tym etapie wprowadzane są wszelkie niezbędne modyfikacje projektu, aby zapewnić optymalne parametry opakowania.

Po zatwierdzeniu projektu i pomyślnym przejściu wszystkich testów, następuje etap wdrożenia produkcji seryjnej. Wdrożenie wymaga starannego zaplanowania procesu produkcyjnego, doboru odpowiednich maszyn i urządzeń oraz przeszkolenia personelu. Kluczowe jest zapewnienie ciągłości i powtarzalności procesu, aby zagwarantować stałą, wysoką jakość produkowanych opakowań. Wprowadzane są ścisłe procedury kontroli jakości na każdym etapie produkcji, od odbioru surowców, przez poszczególne etapy technologiczne, aż po kontrolę produktu końcowego. Obejmuje to m.in. weryfikację wymiarów, integralności zgrzewów, jakości nadruku oraz zgodności z dokumentacją techniczną. Dokumentowanie każdego etapu procesu jest niezwykle ważne, ponieważ pozwala na pełną identyfikowalność i umożliwia szybkie reagowanie w przypadku ewentualnych problemów jakościowych.

Zabezpieczanie opakowań leków przed podrabianiem i zapewnienie ich integralności

Zabezpieczanie opakowań leków przed podrabianiem stanowi jedno z najpoważniejszych wyzwań stojących przed przemysłem farmaceutycznym i jego dostawcami. Fałszowane leki stanowią ogromne zagrożenie dla zdrowia publicznego, mogą zawierać niebezpieczne substancje, niewłaściwe dawki lub w ogóle nie posiadać substancji czynnej, co prowadzi do nieskutecznego leczenia lub wręcz pogorszenia stanu zdrowia pacjenta. Dlatego też producenci opakowań wdrażają szereg zaawansowanych technologii i rozwiązań mających na celu utrudnienie działań fałszerzy i zapewnienie autentyczności produktu.

Jednym z najczęściej stosowanych zabezpieczeń są unikalne numery seryjne, często w połączeniu z kodami kreskowymi 2D (np. Data Matrix), które pozwalają na śledzenie każdej pojedynczej paczki leku na każdym etapie łańcucha dystrybucji. Systemy serializacji, zgodne z wymogami m.in. dyrektywy FMD (Falsified Medicines Directive) w Europie, umożliwiają weryfikację autentyczności opakowania za pomocą skanerów w aptekach czy punktach dystrybucji. Oprócz tego stosuje się szereg zabezpieczeń wizualnych, takich jak:

- hologramy z efektami optycznymi, trudne do skopiowania,

- nadruki zabezpieczające, wykonane specjalnymi farbami (np. zmieniającymi kolor pod wpływem światła UV lub kąta patrzenia),

- mikrodruki, widoczne jedynie pod powiększeniem,

- znaki wodne,

- narzędzia do sprawdzania autentyczności, np. specjalne długopisy.

Kolejnym istotnym elementem jest zapewnienie integralności opakowania, czyli gwarancja, że opakowanie nie zostało naruszone od momentu opuszczenia zakładu produkcyjnego do momentu trafienia do rąk pacjenta. W tym celu stosuje się zabezpieczenia typu „tamper-evident”, takie jak plomby, naklejki zabezpieczające, zgrzewy indukcyjne czy specjalne zamknięcia, które po próbie otwarcia pozostawiają widoczny ślad, sygnalizując ingerencję w produkt. Wybór odpowiednich zabezpieczeń zależy od rodzaju opakowania, wartości leku oraz poziomu ryzyka fałszerstwa. Ciągłe inwestycje w badania i rozwój nowych technologii antyfałšerskich są niezbędne, aby skutecznie przeciwdziałać rosnącemu zagrożeniu ze strony nielegalnego rynku farmaceutyków.

Przyszłość produkcji opakowań dla przemysłu farmaceutycznego i innowacyjne trendy

Przyszłość produkcji opakowań na leki rysuje się jako dynamiczna i pełna innowacji, napędzana rosnącymi wymogami dotyczącymi bezpieczeństwa, zrównoważonego rozwoju i personalizacji. Jednym z kluczowych trendów jest dalszy rozwój technologii druku cyfrowego, który umożliwia produkcję opakowań na żądanie, w krótkich seriach, co jest szczególnie istotne w przypadku leków na choroby rzadkie czy badań klinicznych. Druk cyfrowy pozwala również na łatwiejszą personalizację opakowań, np. poprzez umieszczanie na nich indywidualnych informacji dla pacjenta, co wpisuje się w rosnącą popularność medycyny spersonalizowanej. Wdrożenie technik druku 3D w produkcji opakowań otwiera nowe możliwości w zakresie tworzenia skomplikowanych kształtów i funkcjonalności, a także może być wykorzystane do szybkiego tworzenia prototypów i narzędzi.

Kwestia zrównoważonego rozwoju staje się coraz ważniejsza. Producenci opakowań coraz częściej poszukują alternatywnych, ekologicznych materiałów, takich jak bioplastiki pochodzące z odnawialnych źródeł, materiały biodegradowalne czy opakowania wielokrotnego użytku, które mogą być poddawane recyklingowi. Optymalizacja procesów produkcyjnych w celu zmniejszenia zużycia energii i wody, a także minimalizacja ilości generowanych odpadów, to kolejne priorytety. Innowacje w zakresie projektowania opakowań mają na celu również zmniejszenie ich masy, co przekłada się na mniejsze koszty transportu i redukcję emisji CO2. Wdrażanie rozwiązań z zakresu gospodarki obiegu zamkniętego staje się nie tylko kwestią odpowiedzialności środowiskowej, ale również wymogiem rynkowym i prawnym.

Ważnym kierunkiem rozwoju jest również integracja opakowań z technologiami cyfrowymi, tworząc tzw. inteligentne opakowania. Mogą one zawierać czujniki monitorujące warunki przechowywania leku (temperaturę, wilgotność), emitery RFID ułatwiające śledzenie i weryfikację autentyczności, a nawet interaktywne etykiety, które po zeskanowaniu smartfonem udostępniają pacjentowi dodatkowe informacje, filmy instruktażowe czy przypomnienia o dawkowaniu. Technologie te mają na celu nie tylko zwiększenie bezpieczeństwa i skuteczności terapii, ale także poprawę doświadczenia pacjenta i jego zaangażowania w proces leczenia. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego może również przyczynić się do optymalizacji procesów projektowania i produkcji opakowań, przewidywania potencjalnych problemów jakościowych oraz analizy danych z inteligentnych opakowań w celu dalszego doskonalenia produktów.