Projektowanie i budowa maszyny to proces, który wymaga staranności oraz przemyślanej strategii. Na początku należy zdefiniować cel, dla którego maszyna ma być stworzona. W tym etapie kluczowe jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, które powinny być spełnione. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne szkice oraz modele 3D, które pozwalają na wizualizację projektu. Warto również przeprowadzić analizy, takie jak analiza kosztów czy analiza ryzyka, aby ocenić wykonalność projektu. Kolejnym krokiem jest stworzenie prototypu, który umożliwia testowanie założeń projektowych w praktyce. Po wykonaniu prototypu następuje faza testowania, gdzie sprawdzane są wszystkie funkcjonalności maszyny oraz jej wydajność. Na podstawie wyników testów można wprowadzać niezbędne poprawki i optymalizacje.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki temu inżynierowie mogą dokładnie zaplanować każdy element maszyny oraz przeprowadzić symulacje działania przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy produkcyjne poprzez automatyzację i optymalizację działań związanych z obróbką materiałów. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Umożliwia ona szybkie wytwarzanie skomplikowanych kształtów bez konieczności korzystania z tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania w budowie maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji. Niskiej jakości komponenty mogą prowadzić do awarii maszyny oraz zwiększenia kosztów eksploatacji. Kolejnym wyzwaniem jest dostosowanie projektu do zmieniających się norm i regulacji prawnych, które dotyczą bezpieczeństwa i ochrony środowiska. W miarę jak technologie się rozwijają, inżynierowie muszą być na bieżąco z nowymi wymaganiami oraz standardami branżowymi. Również zarządzanie czasem i budżetem projektu może stanowić trudność, szczególnie gdy pojawiają się nieprzewidziane okoliczności lub opóźnienia w dostawach materiałów. Komunikacja między zespołami projektowymi a działem produkcji jest kluczowa dla uniknięcia błędów i nieporozumień, które mogą wpłynąć na jakość końcowego produktu.

Jakie znaczenie ma prototypowanie w budowie maszyn

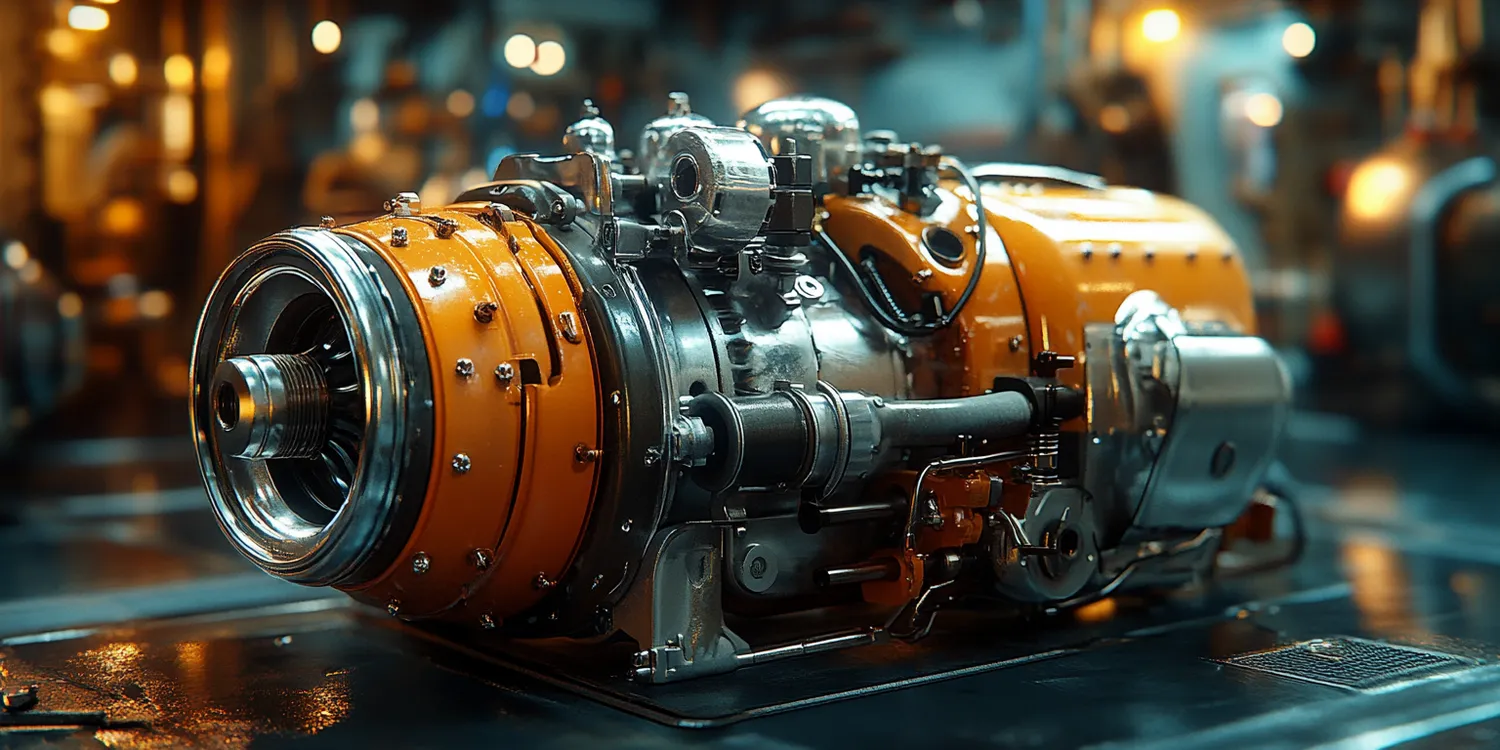

Prototypowanie odgrywa kluczową rolę w procesie projektowania i budowy maszyn, ponieważ pozwala na zweryfikowanie założeń projektowych jeszcze przed rozpoczęciem produkcji seryjnej. Dzięki stworzeniu prototypu inżynierowie mają możliwość przetestowania wszystkich funkcji maszyny oraz oceny jej wydajności w praktyce. Prototyp umożliwia identyfikację potencjalnych problemów oraz niedociągnięć, które mogłyby pojawić się podczas użytkowania finalnego produktu. Ponadto prototypowanie pozwala na eksperymentowanie z różnymi rozwiązaniami technicznymi i materiałowymi, co może prowadzić do innowacji oraz poprawy efektywności maszyny. Proces ten również sprzyja lepszemu zrozumieniu potrzeb użytkowników końcowych, co przekłada się na bardziej ergonomiczne i funkcjonalne projekty. Współczesne technologie druku 3D znacznie przyspieszają proces prototypowania, umożliwiając szybkie wytwarzanie modeli o wysokiej precyzji.

Jakie są kluczowe aspekty analizy kosztów w projektowaniu maszyn

Analiza kosztów jest jednym z najważniejszych etapów w procesie projektowania i budowy maszyn, ponieważ pozwala na oszacowanie całkowitych wydatków związanych z realizacją projektu. Kluczowym elementem tej analizy jest identyfikacja wszystkich kosztów, które mogą wystąpić w trakcie całego cyklu życia maszyny, od fazy projektowania aż po eksploatację i serwis. Warto uwzględnić koszty materiałów, robocizny, narzędzi oraz technologii, które będą używane do produkcji. Również koszty związane z testowaniem prototypów oraz ewentualnymi poprawkami powinny być dokładnie oszacowane. Kolejnym istotnym aspektem jest analiza kosztów operacyjnych, która obejmuje wydatki na energię, konserwację oraz naprawy maszyny w trakcie jej użytkowania. Dobrze przeprowadzona analiza kosztów pozwala na podejmowanie świadomych decyzji dotyczących wyboru odpowiednich rozwiązań technicznych oraz materiałowych, co może prowadzić do znacznych oszczędności w dłuższej perspektywie czasowej.

Jakie znaczenie ma ergonomia w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu i budowie maszyn, ponieważ wpływa na komfort oraz bezpieczeństwo użytkowników. Dobrze zaprojektowana maszyna powinna być dostosowana do potrzeb operatorów, co oznacza uwzględnienie ich wzrostu, siły oraz umiejętności. Właściwe rozmieszczenie elementów sterujących, takich jak przyciski czy dźwignie, ma ogromne znaczenie dla efektywności pracy oraz minimalizacji ryzyka wystąpienia kontuzji. Ergonomiczne projekty uwzględniają także aspekty wizualne, takie jak czytelność wskaźników czy łatwość dostępu do najczęściej używanych funkcji. Wprowadzenie zasad ergonomii w procesie projektowania maszyn może prowadzić do zwiększenia wydajności pracy oraz zmniejszenia liczby wypadków przy pracy. Dodatkowo, maszyny zaprojektowane z myślą o ergonomii często cieszą się większym uznaniem wśród użytkowników, co przekłada się na ich popularność na rynku.

Jakie są nowoczesne metody testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy maszyn, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa. Współczesne metody testowania obejmują zarówno tradycyjne podejścia, jak i nowoczesne technologie. Jednym z podstawowych sposobów testowania jest przeprowadzanie prób funkcjonalnych, które mają na celu sprawdzenie działania wszystkich elementów maszyny zgodnie z założeniami projektowymi. Testy te mogą obejmować zarówno symulacje komputerowe, jak i rzeczywiste próby w warunkach laboratoryjnych lub na stanowiskach próbnych. Coraz częściej stosuje się również metody analizy danych zbieranych podczas testów, co pozwala na szybsze identyfikowanie problemów oraz optymalizację działania maszyny. Techniki takie jak analiza modalna czy analiza wytrzymałościowa umożliwiają ocenę zachowania maszyny pod różnymi obciążeniami i warunkami eksploatacyjnymi. Dodatkowo wykorzystanie technologii IoT pozwala na monitorowanie parametrów pracy maszyny w czasie rzeczywistym, co daje możliwość szybkiej reakcji na ewentualne nieprawidłowości.

Jakie są korzyści płynące z automatyzacji procesów w budowie maszyn

Automatyzacja procesów w budowie maszyn przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie efektywności produkcji poprzez skrócenie czasu realizacji poszczególnych etapów procesu. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego montażu możliwe jest osiągnięcie wyższej precyzji wykonania oraz redukcji błędów ludzkich. Automatyzacja wpływa również na obniżenie kosztów produkcji poprzez zmniejszenie zapotrzebowania na pracowników manualnych oraz optymalizację zużycia materiałów. Wprowadzenie nowoczesnych technologii pozwala także na lepsze zarządzanie zasobami oraz monitorowanie procesów produkcyjnych w czasie rzeczywistym. Dzięki temu możliwe jest szybkie wykrywanie nieprawidłowości oraz podejmowanie działań naprawczych jeszcze przed wystąpieniem poważniejszych problemów. Automatyzacja przyczynia się także do poprawy jakości końcowego produktu poprzez standaryzację procesów oraz eliminację zmienności wynikającej z pracy ludzi.

Jakie są najnowsze trendy w projektowaniu i budowie maszyn

W ostatnich latach projektowanie i budowa maszyn uległy znacznym zmianom dzięki rozwojowi nowych technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji (AI) z systemami automatyki przemysłowej. AI umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji w czasie rzeczywistym, co prowadzi do zwiększenia efektywności produkcji i optymalizacji procesów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Dzięki temu inżynierowie mogą szybko reagować na ewentualne problemy oraz przewidywać awarie zanim one wystąpią. Również zastosowanie technologii druku 3D staje się coraz bardziej powszechne w produkcji części zamiennych oraz prototypowaniu nowych rozwiązań technicznych. Trendem jest także rosnąca świadomość ekologiczna i potrzeba tworzenia bardziej zrównoważonych rozwiązań technologicznych, co prowadzi do poszukiwania materiałów przyjaznych dla środowiska oraz energooszczędnych procesów produkcyjnych.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się budową maszyn

Inżynierowie zajmujący się projektowaniem i budową maszyn muszą posiadać szereg umiejętności technicznych i interpersonalnych, które pozwalają im skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa, która stanowi fundament dla wszelkich działań inżynieryjnych. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest kluczowa dla tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy danych oraz symulacjami komputerowymi, które umożliwiają ocenę wydajności projektowanych rozwiązań przed ich wdrożeniem. Ważną cechą inżyniera jest również umiejętność pracy w zespole oraz komunikacji z innymi specjalistami zaangażowanymi w projekt, co sprzyja efektywnej wymianie informacji i pomysłów.