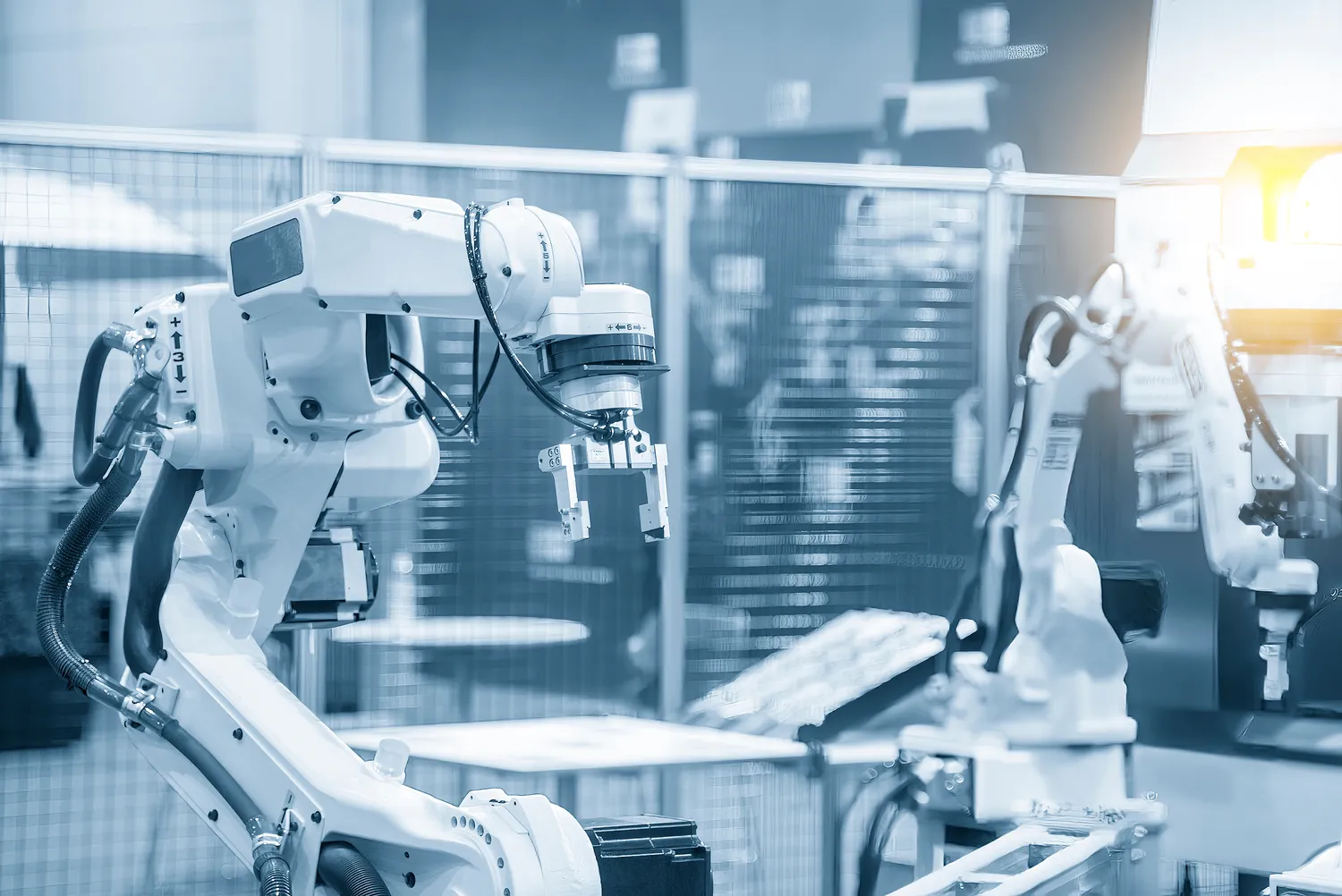

Projektowanie maszyn do obróbki szkła to proces, który wymaga uwzględnienia wielu kluczowych aspektów technicznych oraz technologicznych. Przede wszystkim, inżynierowie muszą zrozumieć właściwości materiału, jakim jest szkło, aby opracować maszyny, które będą w stanie skutecznie i bezpiecznie go obrabiać. Szkło jest materiałem kruchym, co oznacza, że niewłaściwe podejście do jego obróbki może prowadzić do pęknięć i uszkodzeń. Dlatego projektanci muszą zwrócić szczególną uwagę na parametry takie jak temperatura obróbcza, prędkość cięcia oraz rodzaj narzędzi wykorzystywanych w procesie. Kolejnym istotnym aspektem jest automatyzacja procesów produkcyjnych. W dzisiejszych czasach wiele zakładów produkcyjnych stawia na zautomatyzowane linie produkcyjne, które zwiększają wydajność i precyzję obróbki szkła. W związku z tym projektanci muszą uwzględnić nowoczesne technologie, takie jak systemy sterowania numerycznego CNC czy robotykę przemysłową. Oprócz tego ważne jest również zapewnienie ergonomii stanowisk pracy oraz bezpieczeństwa operatorów maszyn, co wymaga zastosowania odpowiednich zabezpieczeń i systemów monitorujących.

Jakie technologie są najczęściej stosowane w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na uzyskanie bardzo dokładnych kształtów i wzorów na szkle. Lasery emitują skoncentrowaną wiązkę światła, która topi lub paruje materiał, co minimalizuje ryzyko uszkodzenia krawędzi cięcia. Innym rozwiązaniem jest cięcie wodą pod wysokim ciśnieniem, które również zapewnia dużą precyzję oraz eliminuje powstawanie wysokich temperatur podczas obróbki. W przypadku szlifowania i polerowania szkła często stosuje się maszyny wyposażone w tarcze diamentowe, które skutecznie usuwają nadmiar materiału i wygładzają powierzchnię. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w branży szklarskiej, umożliwiając tworzenie skomplikowanych form i detali bez konieczności stosowania tradycyjnych metod obróbczych. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych pozwala na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i bezpieczne urządzenia. Jednym z głównych wyzwań jest kruchość materiału, co sprawia, że każdy błąd w procesie obróbczy może prowadzić do poważnych uszkodzeń zarówno samego szkła, jak i maszyn. Projektanci muszą więc opracować rozwiązania technologiczne, które będą minimalizować ryzyko pęknięć i złamań podczas obróbki. Kolejnym istotnym wyzwaniem jest dostosowanie maszyn do różnorodnych typów szkła oraz ich grubości. Różne rodzaje szkła wymagają odmiennych parametrów obróbczych oraz narzędzi, co sprawia, że projektanci muszą być elastyczni i gotowi na modyfikacje swoich rozwiązań. Dodatkowo rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed inżynierami nowe zadania związane z optymalizacją procesów produkcyjnych. Współczesne maszyny muszą być nie tylko wydajne, ale także przyjazne dla środowiska poprzez ograniczenie emisji zanieczyszczeń oraz minimalizację odpadów produkcyjnych.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn do obróbki szkła

Przyszłość projektowania maszyn do obróbki szkła zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana i dostępna, więcej zakładów będzie inwestować w automatyczne linie produkcyjne zdolne do wykonywania skomplikowanych operacji bez udziału ludzkiego. Zastosowanie sztucznej inteligencji w systemach sterowania maszyn pozwoli na optymalizację procesów w czasie rzeczywistym oraz szybsze reagowanie na zmiany warunków produkcji. Kolejnym ważnym trendem będzie rozwój technologii druku 3D w kontekście tworzenia unikalnych form szklanych oraz prototypowania nowych produktów. Dzięki tej technologii możliwe będzie szybkie testowanie różnych rozwiązań bez konieczności inwestowania w drogie formy czy narzędzia. Również aspekty ekologiczne będą miały coraz większe znaczenie w projektowaniu maszyn do obróbki szkła; inżynierowie będą poszukiwali sposobów na zmniejszenie zużycia energii oraz ograniczenie odpadów poprzez zastosowanie bardziej efektywnych technologii produkcji.

Jakie są najważniejsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach w projektowaniu maszyn do obróbki szkła można zaobserwować kilka istotnych trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest rosnące zainteresowanie technologią cyfrową i automatyzacją. Wprowadzenie systemów sterowania opartych na oprogramowaniu CAD/CAM pozwala na precyzyjne modelowanie i symulację procesów obróbczych, co znacząco ułatwia projektowanie maszyn. Dzięki temu inżynierowie mogą szybciej identyfikować potencjalne problemy i optymalizować parametry pracy maszyn jeszcze przed ich wdrożeniem do produkcji. Kolejnym ważnym trendem jest rozwój technologii związanych z przetwarzaniem danych. Wykorzystanie Internetu Rzeczy (IoT) umożliwia zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na monitorowanie wydajności oraz identyfikację obszarów wymagających poprawy. Dzięki analizie tych danych możliwe jest wprowadzenie działań naprawczych oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność materiałów ekologicznych i zrównoważonych, które są wykorzystywane w produkcji maszyn do obróbki szkła.

Jakie umiejętności są niezbędne dla projektantów maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła to skomplikowany proces, który wymaga od inżynierów posiadania szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest solidne wykształcenie inżynieryjne, które obejmuje znajomość mechaniki, elektroniki oraz technologii materiałowej. Inżynierowie muszą być dobrze zaznajomieni z właściwościami szkła oraz jego reakcjami na różne procesy obróbcze, co pozwala im na opracowywanie skutecznych rozwiązań technologicznych. Ponadto umiejętności związane z obsługą oprogramowania CAD/CAM są niezbędne do tworzenia precyzyjnych modeli maszyn oraz symulacji procesów produkcyjnych. W dzisiejszych czasach projektanci powinni również znać podstawy programowania, aby móc dostosowywać systemy sterowania maszyn do indywidualnych potrzeb produkcyjnych. Ważnym aspektem pracy projektanta jest także umiejętność pracy w zespole oraz komunikacji z innymi specjalistami, takimi jak technolodzy czy operatorzy maszyn. Efektywna współpraca pozwala na lepsze zrozumienie wymagań produkcyjnych oraz szybsze rozwiązywanie problemów.

Jakie zastosowania mają maszyny do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi urządzeniami przemysłowymi. W przemyśle budowlanym maszyny te są wykorzystywane do produkcji okien, drzwi szklanych oraz innych elementów architektonicznych, które wymagają wysokiej jakości wykończenia i precyzyjnego cięcia. Szkło hartowane i laminowane stało się standardem w budownictwie ze względu na swoje właściwości bezpieczeństwa i estetyki. W branży motoryzacyjnej maszyny do obróbki szkła służą do produkcji szyb samochodowych, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Procesy takie jak gięcie czy hartowanie szkła są kluczowe dla zapewnienia trwałości i odporności na uszkodzenia. W sektorze elektronicznym maszyny te są wykorzystywane do produkcji szklanych ekranów dotykowych oraz paneli LCD, które wymagają precyzyjnego cięcia i szlifowania. Wreszcie w przemyśle artystycznym maszyny do obróbki szkła znajdują zastosowanie w tworzeniu unikalnych dzieł sztuki oraz elementów dekoracyjnych, gdzie liczy się zarówno jakość wykonania, jak i oryginalność projektu.

Jakie innowacje mogą wpłynąć na przyszłość projektowania maszyn do obróbki szkła

Innowacje technologiczne mają ogromny wpływ na przyszłość projektowania maszyn do obróbki szkła, otwierając nowe możliwości dla inżynierów i producentów. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji w procesach projektowych i produkcyjnych. Dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii maszyn oraz optymalizacja parametrów pracy w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności produkcji oraz redukcji kosztów eksploatacji. Kolejną innowacją jest rozwój technologii 3D, która umożliwia nie tylko tworzenie prototypów maszyn, ale także skomplikowanych form szklanych bez konieczności stosowania tradycyjnych metod obróbczych. Zastosowanie drukarek 3D w produkcji może znacznie skrócić czas realizacji zamówień oraz zwiększyć elastyczność produkcji. Również rozwój materiałów kompozytowych może wpłynąć na konstrukcję maszyn; lżejsze i bardziej wytrzymałe materiały mogą prowadzić do zmniejszenia zużycia energii oraz poprawy wydajności operacyjnej.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały użyte w budowie maszyny. Na początku procesu projektowego należy uwzględnić koszty badań i rozwoju, które obejmują zarówno prace koncepcyjne, jak i testowanie prototypów. Koszty te mogą być szczególnie wysokie w przypadku innowacyjnych rozwiązań technologicznych lub gdy wymagane są specjalistyczne badania dotyczące właściwości materiału. Następnie należy uwzględnić wydatki związane z zakupem komponentów i materiałów potrzebnych do budowy maszyny; ceny te mogą się znacznie różnić w zależności od dostawców oraz specyfikacji technicznych zamawianych części. Koszty montażu oraz uruchomienia maszyny również powinny być brane pod uwagę; często wymagają one zaangażowania wyspecjalizowanego personelu technicznego oraz odpowiednich narzędzi i urządzeń pomiarowych. Dodatkowo warto pamiętać o kosztach eksploatacji maszyny po jej uruchomieniu; obejmują one zarówno wydatki na energię elektryczną, jak i konserwację czy serwisowanie urządzenia.